'가동 4년' 한국타이어 중국 충칭공장 가보니…1분마다 나오는 그린타이어

2020년 하루 3만5000개 생산

중국 서부내륙 공략 전초기지

현대차 충칭공장과 5분 거리

이곳에서 제조한 TBR의 80%와 PCR의 절반은 해외로 수출한다. 발로 뛰어 직접 공장 부지를 물색한 김현철 한국타이어 중국본부 전략기획담당 상무는 “당시 우한과 충칭을 놓고 저울질하다가 서부 내륙 공략을 위해 물류비와 납품 비용을 최대한 아낄 수 있는 충칭으로 입지를 선택했다”고 설명했다.

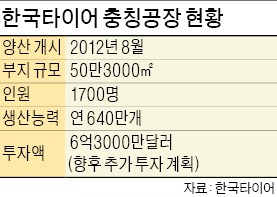

‘윙윙.’ 충칭공장 TBR 생산라인에 들어서니 굉음을 내는 각종 자동화설비가 눈코 뜰 새 없이 돌아갔다. 8시간씩 3교대 근무를 하는 1700여명의 현지 직원들은 설비 옆에서 손발을 척척 맞췄다.

타이어 제조는 천연·합성고무, 철, 보강재 등 원·부재료에 약품을 투입해 배합고무를 생산하는 정련공정부터 시작된다. 이후 고무에 압력을 가해 원하는 크기와 모양으로 만드는 압출공정과 타이어 내부 스틸코드 양면에 고무를 얇게 입히는 압연공정 등을 거친다.

이런 공정을 거친 재료를 도넛 형태의 반제품으로 만드는 성형과정까지 통과하면 이른바 생타이어로 불리는 ‘그린타이어’가 나온다. 무늬가 없는 반제품 형태의 타이어다. 기자가 직접 만져 보니 말랑말랑했다. 그린타이어를 생산하는 성형기에서 TBR은 5분에 하나, PCR은 1분에 하나씩 튀어나왔다. 국내 충남 금산공장과 비교해 더 빠른 속도다.

도로를 달릴 수 없는 생타이어는 가류공정을 거쳐야 진정한 타이어로 거듭난다. 가류기에선 생타이어에 유황을 넣어 150도의 열과 ㎠당 24킬로그램포스(kgf)의 압력을 가해 TBR은 40분 동안, PCR은 10분 동안 쪄낸다. 이 과정에서 가류기 안의 무늬(패턴)가 그대로 찍혀 나온다. 전일환 충칭공장 부공장장은 “마치 틀에서 붕어빵을 찍어내는 방식과 비슷하다”고 설명했다.

이렇게 나온 타이어는 외관검사와 엑스레이를 투과해 내부를 보는 기기검사 등을 통과해야 한다. 기준에 미치지 못한 타이어는 곧바로 폐기된다. 이후 레이저로 10자리의 바코드를 새긴다. 바코드엔 타이어 생산이력이 고스란히 담긴다. 전 부공장장은 “세계적으로 동일한 품질을 유지하는 전략에 집중하고 있어 충칭 제품이나 헝가리, 대전공장 등의 제품 품질이 거의 같다”고 했다.

한국타이어 측은 충칭공장이 가동 4년 만인 올해 첫 연간 기준 흑자를 낼 것으로 보고 있다. 현지에 500여개 업체가 난립해 치열한 경쟁을 벌이고 있는 상황에서도 가동률을 높이고 원가 절감을 이뤄내 공장이 빠르게 안착한 결과다. 전 부공장장은 “1분기에 4.5%의 영업이익률을 기록한 것을 시작으로 올해 첫 연간 흑자 전환이 가능할 것”이라고 예상했다.

충칭공장은 6억3000만달러를 들여 2단계 투자를 마쳤다. 앞으로 돈을 더 들여 3단계(TBR), 4단계(PCR) 투자까지 모두 이뤄지면 2020년께 TBR은 하루 4500개, PCR은 3만개씩 제조할 수 있는 생산능력을 갖춘다.

한국타이어는 충칭에 들어서는 현대자동차 5공장이 내년 상반기 가동되면 판매가 더 늘어날 것으로 기대하고 있다. 강석 충칭공장 경영관리팀장은 “현대차 충칭공장 가동에 맞춰 타이어 공급 입찰을 준비 중”이라며 “현대차 공장과 5분 거리여서 물류 및 비용 관련 이점이 클 것”이라고 내다봤다.

충칭=장창민 기자 cmjang@hankyung.com

-

기사 스크랩

-

공유

-

프린트

![[속보] 'Fed 선호' 美 근원 PCE물가 전년 대비 2.8%↑](https://img.hankyung.com/photo/202404/01.36540706.3.jpg)

![구글, 사상 첫 배당 '주당 20센트'…AI 불안감 덮었다 [글로벌마켓 A/S]](https://timg.hankyung.com/t/560x0/photo/202404/B20240426073327760.jpg)