[6시그마 경영혁명] '6시그마 추진체계'

을 하게 된다.

잘못하면 프로젝트를 수행하는데 비용만 들고 결과가 실망스러울 수도 있다.

따라서 문제를 파악하고 해결하는 데는 효과적인 접근방법이 필요하다.

우선 6시그마 프로젝트를 실행하기 전 단계로 시스템 구축이나 직원들에

대한 교육.훈련 등 6시그마에 필요한 인프라가 구축돼야한다.

이후 실제 프로젝트, 즉 품질에 영향을 미칠 수 있는 모든 기업활동에 대한

점검을 거쳐 핵심 과제를 선정하고 실행에 들어간다.

프로젝트 진행절차는 기업의 환경과 상황에 따라 다를 수 있지만 DMAIC라는

5단계 절차를 따르는 것일 일반적이다.

먼저 주요 고객의 개념을 정립하고 이들의 핵심 요구사항을 파악하는 정의

(Define)단계에서 6시그마는 시작된다.

이후 불량빈도가 얼마나 되는지의 현실적 문제를 파악하는 측정단계

(Measurement), 결함이 언제 어디서 발생하는지를 통계수치로 전환하는

분석단계(Analysis), 통계수치를 통해 해결 방안을 찾는 개선단계

(Improvement), 통계적 해결을 현실에 적용하고 개선된 공정의 유지 방안을

찾는 관리단계(Control) 등이다.

물론 프로젝트 수행절차가 반드시 MAIC를 따라야 하는 것은 아니다.

기업환경에 따라 조금씩 변형될 수 있다.

6시그마를 추진하는 부문이 공장인지, 아니면 사무쪽인지에 따라서도 다소

변화가 있을 수 있다.

모토로라는 6단계 개선절차를 활용하고 있다.

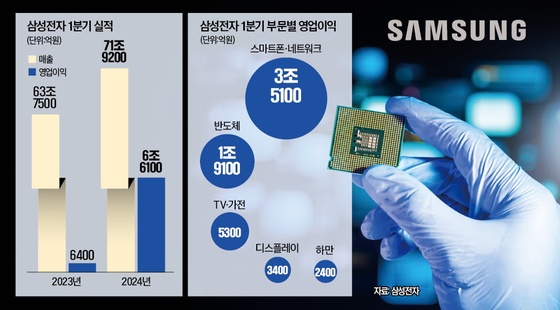

삼성전자는 선정(Selection), 측정(Measurement), 분석(Analysis), 개선

(Reaction), 관리(Total Control)의 5단계로 나눠 이를 SMART라고 부른다.

그러나 어떤 형태를 띠건 정형화된 프로젝트 수행절차를 따르게 되면 시행

착오도 줄고 체계적 효율적으로 문제를 해결하는데 도움이 된다.

DMAIC를 거친 프로젝트는 개선효과가 있었는지 사후평가를 받고 여기서

성과가 입증되면 계속 관리된다.

기업활동의 전부분에 대해 프로젝트를 지속하면 결국 1백만개당 불량품

3.4개란 6시그마 목표가 달성되는 것이다.

< 이심기 기자 sglee@ >

( 한 국 경 제 신 문 1999년 10월 4일자 ).

-

기사 스크랩

-

공유

-

프린트

![[한경에세이] 담합과 독점 중 더 나쁜 것은](https://img.hankyung.com/photo/202404/07.36574328.3.jpg)

![[데스크 칼럼] 경영을 우습게 보는 사람들](https://img.hankyung.com/photo/202404/07.35978664.3.jpg)

![[다산칼럼] 시장실패보다 정부실패가 걱정되는 여소야대](https://img.hankyung.com/photo/202404/07.30114899.3.jpg)

![매파 연준 우려에 나스닥 2% 급락 [출근전 꼭 글로벌브리핑]](https://timg.hankyung.com/t/560x0/photo/202405/B20240501062439197.jpg)