3D낸드 어떻게 설계할까…반도체기업 '결정의 순간'

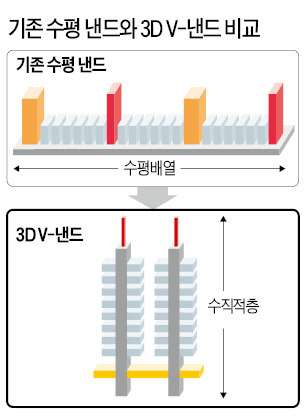

이건희 삼성 회장의 에세이집 ‘생각 좀 하며 세상을 보자’에 따르면 1987년 그가 던진 이 한마디가 한국 메모리반도체 산업의 운명을 바꿨다. 삼성이 4메가 D램을 개발할 당시 이 회장은 반도체 셀을 위로 쌓아 집적도를 높이는 ‘스택(stack)’ 방식이 반도체 소자를 아래로 파내려가 셀이 들어갈 공간을 확보하는 ‘트렌치(trench)’ 방식보다 쉬울 것이라며 스택 방식을 택하도록 했다. 당시 세계 1위였던 도시바는 삼성과 다른 트렌치를 선택했고, 결국 삼성은 1992년 D램 시장 세계 1위에 올랐다.

27년의 세월이 흐른 지금, 메모리반도체 업계가 ‘스택-트렌치’ 이후 최대의 갈림길에 섰다. 3차원(3D) 낸드플래시를 만드는 방식 때문이다. 메모리 업계 관계자는 “지금 어떤 방식을 택하느냐에 따라 앞으로 수년간 3D 낸드의 경쟁력이 판가름날 수 있다”며 “시쳇말로 피를 말리는 순간”이라고 설명했다.

삼성은 2006년 자체 개발한 ‘차지 트랩 플래시(CTF)’ 기술을 3D 낸드 생산에 적용하고 있다. 낸드를 위로 쌓은 뒤 이를 연결하는 수십억개의 구멍을 한 번에 뚫는 기술도 삼성만의 자랑이다. 삼성전자 관계자는 “3D 낸드 관련 300개 이상의 특허를 확보하고 있다”며 “나중에 100층 이상을 쌓을 때도 문제없는 기술로 확신하고 있다”고 설명했다.

반면 도시바, 마이크론, SK하이닉스는 삼성과 다른 방식으로 제품을 개발하고 있는 것으로 알려졌다.

지난 수년간 서로의 기술을 모르는 상황에서 3D 낸드 제품을 개발해 왔기 때문이다. 연내 출시를 위해서는 조만간 대량 생산을 시작해야 하고, 이를 위해 제조 기법을 마지막으로 결정해야 할 시기가 온 것이다.

메모리반도체 전문가는 “지금까지 학계에 보고된 어떤 방법을 쓰든 30층대까지는 무리없이 쌓을 수 있다”며 “하지만 수년 뒤 100층 이상의 3D 낸드가 나오면 미세한 소재나 공법 차이에 따라 생산 효율성이 크게 차이날 수 있다”고 설명했다.

남윤선 기자 inklings@hankyung.com

-

기사 스크랩

-

공유

-

프린트

![34년만 엔·달러 환율 160엔 돌파…환율 출렁인 이유는? [한경 외환시장 워치]](https://timg.hankyung.com/t/560x0/photo/202404/01.36562723.1.jpg)