LG전자 연구원들과 2년 '사투'… 플라스틱에 디자인 입힌 이코리아산업

대기업-중소기업 상생의 현장

(1) 기술한계 돌파

일본 장비업체 "불가능" 난색

플라스틱 사출성형 과정서 모델명 등 바로 찍어내는

IMD공법 세탁기에 적용

백색가전서 세계 첫 상용화

LG전자 가전연구소 이어 생산기술원 연구원까지 투입

장비 30여차례 분해 끝 성공

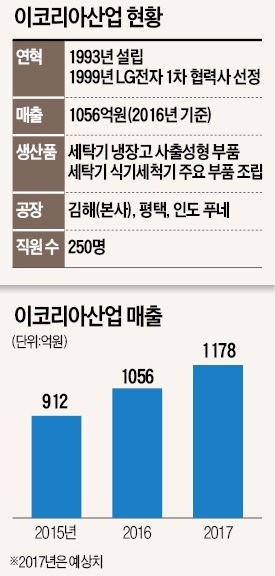

2년에 가까운 연구개발 끝에 이 문제를 해결한 회사가 세탁기와 냉장고에 들어가는 플라스틱 부품을 생산하는 이코리아산업이다. LG전자 연구원까지 30여 명의 엔지니어가 매달린 끝에 올해 초 플라스틱 사출성형 과정에서 색이나 글자를 바로 입히는 ‘IMD(in mold decoration) 공법’을 세탁기 부품에 세계 최초로 적용하는 데 성공했다.

◆LG전자와 함께 흘린 땀방울

이코리아산업이 처음 IMD 공법 개발에 나섰을 때 관련 생산설비를 팔러 온 일본 사출장비 업체 전문가는 “불가능하다”고 잘라 말했다. 색을 입히려는 플라스틱 부품이 클수록 제작 정확도가 떨어져 생산단가가 높아지기 때문이라고 했다. 스마트폰과 밥솥 등 중·소형 전자제품에는 흔히 적용되지만 세탁기처럼 덩치가 큰 가전제품에는 사용된 예가 없었다.

하지만 이코리아산업과 LG전자 가전연구소 연구원들은 포기하지 않았다. 일본 업체의 밥솥 제조용 IMD 장비를 들여와 하나하나 뜯어가며 해결책을 모색했다. 개발에 오랜 시간이 걸리면서 이코리아산업은 10억원 넘는 돈을 들인 장비를 1년 넘도록 사용하지 못했다. 나중에는 LG그룹 계열사의 생산설비를 제작하는 LG전자 소재·생산기술원(PRI) 연구원들까지 투입됐다.

이들은 30차례가 넘는 분해-조립 과정을 반복한 끝에 사출성형 과정을 진공 상태로 만들어 문제를 해결하는 데 성공했다. 올초 생산설비를 첫 가동하는 날 이코리아산업과 LG전자 연구원들은 서로 얼싸안고 환호했다. 이코리아산업은 IMD 장비 도입으로 LG전자에 공급 물량을 늘리면서 탄탄한 제품 수익력을 확보했다.

정태영 이코리아산업 사장은 “이제는 장비를 만들어준 일본 관계자들이 찾아와 ‘이걸 도대체 어떻게 만들었느냐’고 물어본다”며 “현장에서 고락을 함께한 LG전자 엔지니어들이 있었기에 가능했다”고 말했다.

새로운 생산기술에 도전하는 것은 협력업체로선 큰 부담이다. 성공하면 안정적인 매출처를 얻을 수 있지만 실패하면 큰돈을 날려버리기 때문이다. 하지만 이코리아산업은 과거 경험을 통해 LG전자와의 협력을 성공시킬 수 있다는 확신이 있었다.

2008년 국내 최초로 성공한 이중사출 기술이 대표적이다. 하나의 사출성형 기계에서 2개의 플라스틱 부품을 동시에 찍어내는 기술이었다. 2005년부터 드럼세탁기 판매량이 급증하면서 관련 플라스틱 부품 수요도 늘었는데 사출성형 기계를 구매할 비용을 감당하기 힘들어 LG전자와 공동으로 개발했다. 이후 해당 기술은 자동차 부품 제조사 등이 배워가기도 했다. 2009년에는 사출성형을 통해 안쪽이 텅 빈 부품을 바로 찍어내는 기술도 도입했다. 이전에는 앞·뒤를 따로 찍어낸 뒤 붙이던 부품을 바로 찍어내면서 생산성도 높이고 부품 무게도 가벼워졌다.

정 사장은 “이제 해외 전자업체들까지 우리 기술을 탐낼 정도로 성장했다”며 “LG전자와의 상생 기반은 앞으로도 견고하게 이어질 것”이라고 말했다.

김해=노경목 기자 autonomy@hankyung.com

-

기사 스크랩

-

공유

-

프린트

![올해 '금리인하' 기대감 지속…3대지수, 일제히 상승 [뉴욕증시 브리핑]](https://timg.hankyung.com/t/560x0/photo/202405/99.30756580.1.jpg)