창원, AI팩토리 선도…가스터빈 무인제조 추진

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

산업부 공모사업에 최종 선정

창원산단 AI 대전환

2028년까지 70억 투입

발전용 제조 공정 혁신

두산에너빌·기계硏·경상대 등

산학연 AI협업 생태계 구축

2840억원 국내 시장 공략

창원산단 AI 대전환

2028년까지 70억 투입

발전용 제조 공정 혁신

두산에너빌·기계硏·경상대 등

산학연 AI협업 생태계 구축

2840억원 국내 시장 공략

창원시에 따르면 AI 팩토리 사업은 지난해 ‘AI 자율제조 선도 프로젝트’를 진행하면서 시작됐다. 기존 대기업 중심에서 중소·중견기업, 단기 프로젝트, 협력형 모델 등으로의 확대 필요성을 반영해 올해 명칭을 바꿔 2030년까지 500개 과제를 선정해 지원한다.

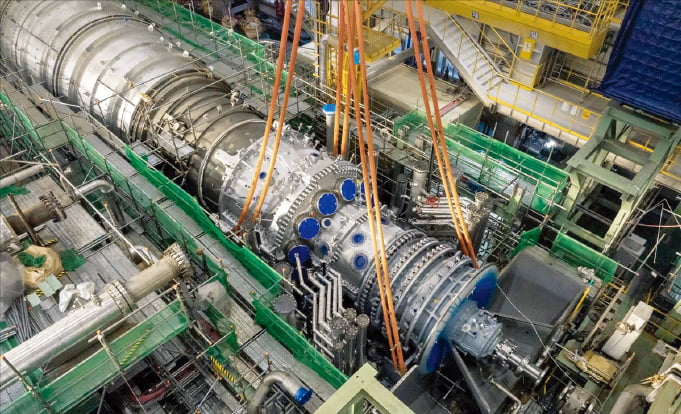

창원국가산단은 AI 자율제조 선도 사례를 확산하기 위해 올해부터 2028년까지 총 70억2000만원을 투입한다. ‘발전용 가스터빈 블레이드 보수재생 시스템’ 과제를 수행한다. 주요 수요 기업은 세계에서 다섯 번째로 발전용 대형 가스터빈 개발에 성공한 두산에너빌리티다.

업계에 따르면 가스터빈 1기에는 400여 개 블레이드가 장착돼 있으며 1300도에 육박하는 고온 환경에서 3600rpm 이상 회전하기 때문에 다양한 형태의 마모 및 파손이 발생한다. 이를 정밀하게 보수·재생하기 위해 형상 측정부터 보수 가능성 판정, 적층보수, 가공, 이동, 검사에 이르는 전 과정에 AI 기반 인라인 자율보수 시스템을 구현한다. 또 자체 개발 AI 기술을 융합해 가스터빈 블레이드 보수·재생 공정을 무인 자율화하는 혁신적 공정을 구축할 계획이다.

이 사업은 공작기계 및 산업용 로봇 제조업체 스맥이 주관하고 두산에너빌리티와 모리콘, 한국기계연구원, 경남테크노파크, 연세대 산학협력단, 경상국립대 산학협력단이 참여한다.

창원시 관계자는 “기존 숙련 작업자의 수작업에 의존하던 보수·재생 방식은 블레이드 한 개당 16시간이 소요된다”며 “이번 과제로 AI 기반 무인 자율제조 인라인 시스템이 도입되면 보수·재생 시간이 기존에 비해 50% 이상 저감될 것으로 보인다”고 설명했다.

특히 창원시는 가스터빈 1기 신규 도입 시 800억~1000억원 수준의 막대한 초기 투자가 필요하고 이후에도 수명 연장 정비 및 주요 부품 교체 등에 수십억원의 유지 비용이 지속적으로 든다고 분석했다. 이럴 경우 연간 국내 유지·보수 시장만 약 2840억원에 달해 수입 대체 및 부가가치 창출 효과가 클 것으로 기대하고 있다.

이 밖에 소수 해외 기업의 과점 구조를 보이는 세계 대형 가스터빈 시장에 대응해 국내 독자 정비 생태계를 구축, 향후 수출형 ‘발전 플랜트 패키지’(설비+유지·보수·정비) 경쟁력을 확보할 것으로 예상하고 있다.

장금용 창원시장 권한대행은 “스맥과 가스터빈 제작 역량을 갖춘 두산에너빌리티, 연구기관이 협력해 산업 현장 중심의 AI 기반 협업 생태계를 조성할 것으로 기대한다”며 “지난 8월 예비타당성 조사 면제 사업으로 선정된 1조원 규모 ‘피지컬 AI 실증사업’과 연계해 창원국가산단이 제조업과 AI 융합의 선도 모델이 되도록 하겠다”고 말했다.

창원=김해연 기자 haykim@hankyung.com

ADVERTISEMENT

ADVERTISEMENT

![K팝 업계에도 '친환경' 바람…폐기물 되는 앨범은 '골칫거리' [연계소문]](https://img.hankyung.com/photo/202206/99.27464274.3.jpg)