[현장+] 도요타자동차 '엄마 공장' 모토마치 공장 가보니…

TNGA 거점 공장…신기술 전파

![[현장+] 도요타자동차 '엄마 공장' 모토마치 공장 가보니…](https://img.hankyung.com/photo/201507/01.10181505.1.jpg)

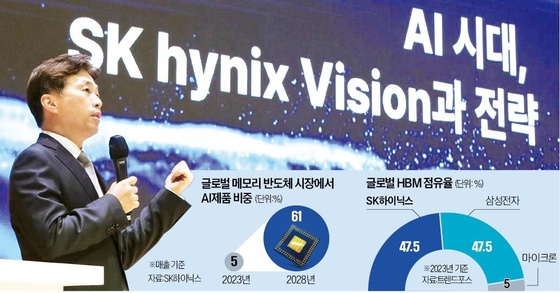

1일 일본 아이치현 도요타시에 있는 도요타 모토마치 공장을 찾았다. 1959년 세워져 도요타의 수소연료전지차(FCV) 미라이를 비롯해 크라운, 렉서스 GS 등 연간 9만 대(작년기준)를 생산하는 도요타자동차의 요람이다.

160만㎡ 규모의 모토마치 공장에는 현재 4000명의 직원들이 근무하고 있다. 차 한 대를 조립하는 시간은 140초. 2분이 조금 넘는다. 하루 평균 340대의 차량이 만들어진다. 미라이는 공정방식이 달라 하루 3대만 생산된다.

모토마치 공장은 전 세계 11개 공장의 모공장이다. 해외 공장의 감독자가 이 공장에서 기술을 배운 후 각자 나라로 돌아가서 기술, 인력 교육 등을 실시한다. 올해부터는 도요타의 새로운 생산기술인 'TNGA(Toyota New Global Architecture)'의 거점공장으로서 TNGA를 일본 국내·해외 공장 등에 전파한다.

![[현장+] 도요타자동차 '엄마 공장' 모토마치 공장 가보니…](https://img.hankyung.com/photo/201507/01.10181507.1.jpg)

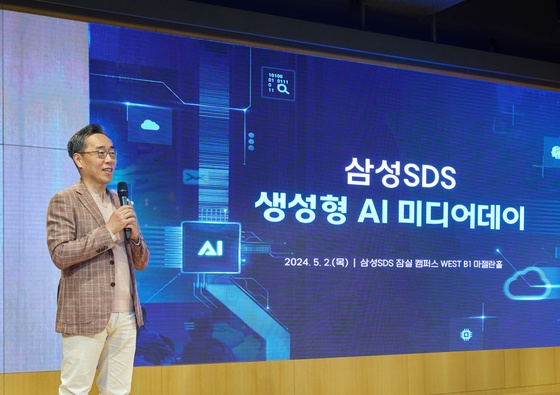

도요타 관계자는 "플랫폼 공유, 공장 설비 소형화 등을 통해 비용을 아끼고 그 비용을 차량 기술이나 고객 개인의 취향을 맞추는데 투자할 예정"이라며 "TNGA는 올해 출시 예정인 4세대 프리우스를 시작으로 순차적으로 적용, 2020년에는 글로벌 판매 차량의 절반 정도에 도입될 것"이라고 설명했다.

이러한 도요타의 실용주의는 공장 생산 방식에서도 드러났다. 정비공들은 부품을 사용할 때마다 기록을 남기고 사용한 만큼만 부품을 납품 받는다. 공정 과정에서 문제가 생기면 라인을 멈춰서라도 해결한 뒤 다음 공정에 보낸다. 필요한 것을 필요한 때에만 만들겠다는 '저스트 인 타임(Just in time)'과 불량품을 다음 공정에 넘기지 않겠다는 '자동화' 생산방식이다.

공장 관계자는 "품질은 각 정비공 한 사람이 차량을 만드는 과정 안에서 완성되기 때문에 각 공정 과정마다 한 치의 오차가 없도록 노력하고 있다"며 "작업대 옆에는 문제가 있다는 것을 언제라도 알릴 수 있도록 중앙 표시판과 연결된 히모스위치(흰 끈)와 포카요케가 설치돼있다"고 말했다.

완성된 차량들은 마지막으로 검사공정으로 옮겨진다. 외관부터 핸들각도, 타이어 각도 등 세세하게 검사된다. 숙련된 정비공이 꼼꼼하게 차량을 훑는다. 이후 차량은 검사 기계에 들어간다. 엄격한 1500여개의 항목 검사를 통과한 차만이 고객에게 인도된다.

![[현장+] 도요타자동차 '엄마 공장' 모토마치 공장 가보니…](https://img.hankyung.com/photo/201507/01.10181506.1.jpg)

아이치현=김근희 한경닷컴 기자 tkfcka7@hankyung.com

-

기사 스크랩

-

공유

-

프린트

!["4월엔 팔지도 않는데 왜?"…복숭아, 물가 0.1%P↑ 끌어올렸다 [통계 인사이드]](https://img.hankyung.com/photo/202405/01.36605268.3.jpg)

![[단독] 신협, 연체율 관리 총력…부실채권 투자社 설립](https://timg.hankyung.com/t/560x0/photo/202405/AA.36551861.3.jpg)