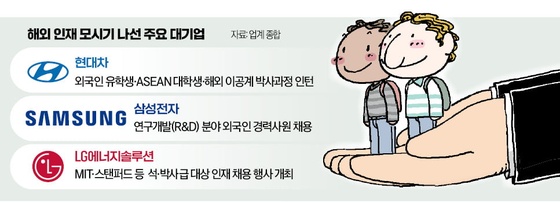

[르포] 컨테이너에 車 3대씩 꽉꽉…르노코리아 부산공장서 세계로

부산공장 '2024년 오로라 프로젝트 성공' 각오다져

"르노그룹 21개 공장 중 불량 최저, 생산성 3위"

![[르포] 컨테이너에 車 3대씩 꽉꽉…르노코리아 부산공장서 세계로](https://img.hankyung.com/photo/202305/AKR20230518117200003_02_i_P4.jpg)

나란히 놓인 2대의 40피트 컨테이너 화물차 뒤에는 경사로가 설치돼 있었다.

이 경사로를 아직 번호판도 달리지 않은 빨간색 르노코리아 XM3(수출명 르노 아르카나) 신차가 후진으로 올라섰다.

컨테이너 안쪽 깊숙이 차가 자리 잡자 작업자들이 벨트와 고정목으로 차체를 단단히 붙들어 맸다.

곧바로 이 차량의 보닛과 앞 유리 위편에는 약 30도 각도의 랙(선반)이 설치됐다.

이어 또 다른 XM3 1대가 전진해 랙에 올라서며 앞차와 포개진 모양이 됐다.

뒤이어 세 번째 XM3가 두 차량 뒤에 고정되면서 약 20분에 걸친 컨테이너 선적 시연이 종료됐다.

컨테이너에 실린 차량은 약 10㎞ 떨어진 부산항으로 옮겨져 컨테이너선을 통해 프랑스 서북부 르아브르항으로 향한다.

르노코리아는 5월 초부터 본격적으로 컨테이너선을 이용해 신차를 수출하고 있다.

르노코리아가 세계에서 처음으로 시도하는 수출 방식이다.

중고차나 모터쇼 차량 등 일부 특수 목적 외에 양산 신차를 컨테이너로 해외에 보내는 경우는 없었다고 한다.

르노코리아는 앞서 자동차 전용선 부족과 해상운임 급증에 작년 하반기부터 수출 물류작업에 어려움을 겪었다.

지난달 수출 판매는 작년 4월보다 56.8%, 3월보다 40.1% 줄어든 7천779대에 그쳤다.

![[르포] 컨테이너에 車 3대씩 꽉꽉…르노코리아 부산공장서 세계로](https://img.hankyung.com/photo/202305/AKR20230518117200003_04_i_P4.jpg)

이렇게 하면 하루 최대 차량 75대, 한 달 최대 1천700대가량을 선적할 수 있다.

르노코리아 월 수출 물량의 10% 수준이다.

르노코리아 이선희 담당은 "컨테이너 운송으로 물류비용도 차 한 대당 10%가량 줄어들 것으로 예상한다"면서 "올해 하반기부터 벨기에 지브뤼헤와 멕시코, 호주, 중동 걸프협력회의(GCC) 국가 등으로도 수출할 예정"이라고 말했다.

르노코리아 부산공장이 컨테이너선 운송이라는 특단의 대책을 내놓은 것은 그만큼 수출이 절실해서다.

![[르포] 컨테이너에 車 3대씩 꽉꽉…르노코리아 부산공장서 세계로](https://img.hankyung.com/photo/202305/AKR20230518117200003_05_i_P4.jpg)

부산공장의 연간 생산량은 2020년 11만4천721대, 2021년 12만8천17대, 2022년 16만4천656대로 20만대에 못미친다.

국내 시장에서의 판매량을 고려하면 내수 생산을 늘리긴 쉽지 않다.

실제 부산공장의 연간 내수 생산량은 2012년 이후 한 번도 10만대를 넘지 못했다.

결국 수출 확대를 통해 연간 생산량을 늘리는 것이 르노코리아 입장에서는 당면 과제이고, 수출을 위한 운송이 뒷받침돼야 한다.

이런 고민에서 컨테이너 운송을 고안한 것이다.

![[르포] 컨테이너에 車 3대씩 꽉꽉…르노코리아 부산공장서 세계로](https://img.hankyung.com/photo/202305/AKR20230518117200003_08_i_P4.jpg)

르노코리아는 2010년대 초반 5천억여원 적자로 위기에 처했을 당시 총 58만여대의 닛산 로그를 위탁 생산하는 프로젝트를 통해 활력을 되찾은 바 있다.

이어 글로벌 프로젝트로 개발한 XM3는 2021년부터 수출 '효자 차종'이 되며 지난해 흑자 전환하는 데 기여했다.

르노코리아의 다음 목표는 '오로라 프로젝트'의 성공이다.

내년 국내 시장 출시를 목표로 르노그룹, 지리홀딩그룹과 함께 합작 하이브리드 모델을 선보이는 프로젝트로, 이날 방문한 공장 곳곳에는 '오로라 성공! 2024!' 등의 문구가 새겨진 현수막이 자리했다.

![[르포] 컨테이너에 車 3대씩 꽉꽉…르노코리아 부산공장서 세계로](https://img.hankyung.com/photo/202305/AKR20230518117200003_06_i_P4.jpg)

부산공장은 지난 3월 기준 르노그룹의 세계 21개 공장 중 출하 차량의 불량 정도를 나타내는 지표인 'SAVES'에서 가장 좋은 평가를 받았다.

'자동차 제조공정의 꽃'이라는 조립공장에서 만난 이호식 조립팀장은 "7개 검사 라인을 거친다"면서 "특히 차량이 멈춘 상태에서 검사하는 '정적 품질'과 전장 부분 검사는 3차례 시행해 불량 차량이 나갈 수 없게 한다"고 강조했다.

생산성은 1개 조립라인에서 4개 플랫폼 8개 모델까지, 가솔린·디젤·전기차·하이브리드를 동시 생산할 수 있는 '다차종 혼류생산'을 통해 확보한다.

지금은 XM3와 QM6(수출명 콜레오스), SM6(수출명 탈리스만)를 생산하고 있다.

로봇 자동화가 여기서 큰 역할을 한다.

공장에서는 여러 모델의 부품이 섞이지 않도록 작은 열차처럼 생긴 무인운반로봇(AGV)들이 작업자들에게 정확히 부품을 날라 주고 있었다.

조립라인 옆에 부품이 쌓여 섞이는 일을 원천 차단하는 것이다.

총 224대의 AGV를 통한 부품 공급 자동화율은 95%에 달한다.

용접·도장 공장 등에서는 100% 자동화 시스템이 이미 구축됐다.

![[르포] 컨테이너에 車 3대씩 꽉꽉…르노코리아 부산공장서 세계로](https://img.hankyung.com/photo/202305/AKR20230518117200003_09_i_P4.jpg)

이해진 르노코리아 제조본부장은 "3개 이상 혼류생산을 하면서 얻어낸 것이라 더 가치가 있다"고 설명했다.

한 라인에서 1∼2개 차종만 생산하는 경쟁사 공장보다도 높은 수준이라는 것이다.

부산공장은 그간 쌓은 품질·생산성 경쟁력을 바탕으로 2030년 미래 전기차 산업 생태계 구축을 위한 디지털 공장으로 전환하는 것이 목표다.

이 본부장은 "험난한 여정을 겪었지만 미래를 위해 계속 도전하며 나아가겠다"고 말했다.

![[르포] 컨테이너에 車 3대씩 꽉꽉…르노코리아 부산공장서 세계로](https://img.hankyung.com/photo/202305/AKR20230518117200003_07_i_P4.jpg)

-

기사 스크랩

-

공유

-

프린트