사고 싶어도 못 사…이재용도 18개월 기다린다는 장비 [황정수의 반도체 이슈 짚어보기]

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

왜 ASML은 EUV 노광장비를 1년에 30대 밖에 못 만들까

한 대 제작에 20주 걸려

세계 최고 반도체 기술 응집

'아무 부품이나 쓸 수 없어'

특수거울 만드는 칼 자이스(Carl Zeiss) 등

협력사와 긴밀한 기술협력 필수

2016년엔 1조원 지분투자

한 대 제작에 20주 걸려

세계 최고 반도체 기술 응집

'아무 부품이나 쓸 수 없어'

특수거울 만드는 칼 자이스(Carl Zeiss) 등

협력사와 긴밀한 기술협력 필수

2016년엔 1조원 지분투자

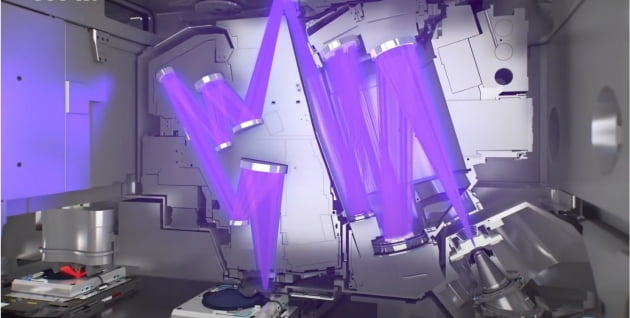

EUV 장비는 반도체 생산 공정 중 하나인 노광 공정(사진을 찍듯 반도체 원판인 웨이퍼에 회로를 새기는 작업)에 필요하다. 회로를 새길 때 빛을 이용하는데, 파장(13.5nm, nm=10억분의 1m)이 기존 장비(193nm)의 14분의 1 수준인 극자외선을 쓴다. 빛의 파장이 짧으면 웨이퍼에 미세하게 반도체 회로를 그릴 수 있다. 굵은 붓보다 얇은 붓으로 더 정교한 그림을 그릴 수 있는 것과 비슷한 이치다.

지금 주문하면 18개월 뒤 도착

18개월. 지금 삼성전자나 SK하이닉스, 대만 TSMC 등이 ASML에 EUV 장비를 주문하면 받는 데까지 걸리는 시간이다. 한 대 당 1500억원인 초고가 장비인데도 주문이 밀려 있다. 최근 반도체업체들 간에 전력효율이 좋고 작은 반도체를 만드는 경쟁이 붙었는데, 이를 위해선 EUV 장비가 필수적이기 때문이다.이 부회장이 유럽 출장길에 올랐던 주요 목적 중 하나도 EUV 장비를 원활하게 공급 받기 위함이었다. 현재 세계 1위 파운드리(반도체 수탁생산) 업체 TSMC는 50대, 삼성전자는 10대 안팎의 EUV 장비를 보유 중인 것으로 추정된다. 삼성전자가 파운드리 뿐만 아니라 D램 생산에도 EUV를 활용하기 시작하면서 필요성은 더 커졌다. 사내에 'EUV 전담팀'을 꾸릴 정도다.

하지만 사고 싶어도 못 산다. ASML이 1년에 생산할 수 있는 EUV 장비 대수가 올해 기준으로 35대 수준이기 때문이다. 이마저도 작년(26대)보단 9대 증가한 것이다.

지금 출고되는 장비들은 반도체업체들이 1년 반 전 쯤에 주문해놓은 것들일 가능성이 크다. 반도체업계에선 올해 출고된 EUV 장비 대부분이 TSMC로 갔다는 얘기도 나온다. 삼성전자가 무슨 이유인지는 알 수 없지만 지난해 ASML에 장비 주문을 많이 넣지 않았을 것이란 분석이 나오는 이유다. 이 부회장이 신종 코로나바이러스 감염증(코로나19)에도 불구하고 직접 네덜란드 ASML 본사에 간 이유를 미뤄 짐작할 수 있는 대목이다.

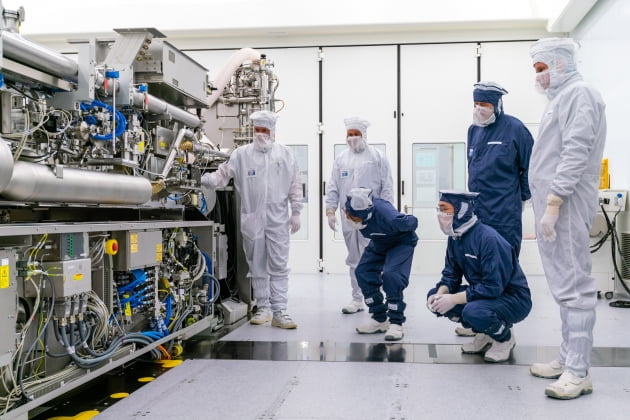

EUV 장비 한 대 제작에 20주 걸려

주문하고 받는데까지 왜 이렇게 오래 걸릴까. ASML에 따르면 EUV 장비를 한 대 만드는 데 20주가 걸린다고 한다.일단 장비 규모가 크다. EUV 장비 한 대 무게는180톤, 높이는 아파트 2층 정도다. 장비 안에 연결된 약 3000개의 선을 이으면 길이만 2km를 넘는다고 한다. EUV 장비를 네덜란드에서 한국에 들여오려면 항공기 3대가 떠야한다는 말이 있을 정도다.

EUV 장비 안에서 극자외선을 쏴서 웨이퍼에 회로를 그리는 핵심적인 역할을 하는 공간은 '진공상태'라고 한다. 내부 기압은 대기의 10만분의 1 수준이고, 0.005도 단위로 온도를 제어하는 기술도 들어가있다. ASML은 이 같은 EUV 장비를 개발하고 상용화하는데 20년 이상이 걸렸다. 상용화에 성공한 ASML이라고해도 뚝딱 만들 수 있는 수준이 아닌 것이다.

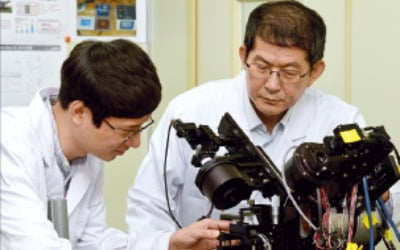

EUV 장비 거울 만드는 칼 자이스(Zeiss)는 '슈퍼 병'

이 때문에 ASML은 반도체 업계에서 '슈퍼 을(乙)'로 통한다. 장비를 납품하는 업체지만 반도체 생산업체들이 눈치를 볼 수 밖에 없다는 것이다.그런데, ASML이 의지할 수 밖에 없는 부품 업체가 여러 곳 있다고 한다. 그 중 대표적인 곳이 카메라 렌즈로 유명한 독일 광학 업체 칼 자이스다.

이 거울을 만드는 데도 오랜 시간이 소요된다고 한다. 일각에서 칼 자이스가 '수작업'으로 거울을 만든다는 소문이 나돌 정도다.(반도체업계에선 반사거울을 만들 때 진짜 수작업을 하진 않지만 수작업에 버금가는 정도의 정교한 공정이 필요하다고 한다).

'슈퍼 병' 칼 자이스는 ASML과 오랜 협력 관계를 이어오고 있다. ASML이 2016년 칼 자이스의 반도체 사업부문인 칼 자이스 SMT의 지분 24.9%를 10억유로(약 1조3300억원)에 산 것이 대표적인 사례다. 삼성전자가 ASML 지분 1.5%를 들고 있는 것과 유사하게 ASML도 장기적인 협력 관계를 위해 칼 자이스에 지분투자한 것이다. ASML은 지분투자와 별개로 반사거울의 성능 개선을 위해 약 1조원을 R&D에 투자한 것으로 알려졌다.

올해 35대 제작, 내년엔 40~50대 만들 수 있어

EUV 장비 구매를 위해 18개월을 기다려야하는 일이 계속될까. ASML은 지난 3분기 콘퍼런스콜(전화 실적설명회)에서 "내년엔 EUV 장비를 40~50대 정도 제작할 수 있다"고 발표했다. 올해보다 적게는 5대, 많게는 15대 정도 더 만드는 것이다.

황정수 기자 hjs@hankyung.com

ADVERTISEMENT

ADVERTISEMENT

![K팝 업계에도 '친환경' 바람…폐기물 되는 앨범은 '골칫거리' [연계소문]](https://img.hankyung.com/photo/202206/99.27464274.3.jpg)