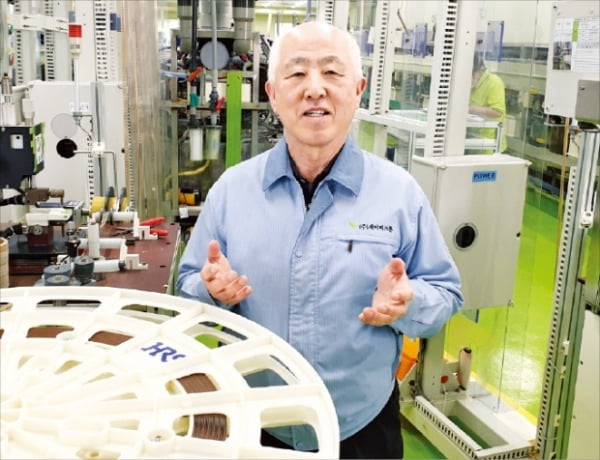

황재익 제이미크론 대표 "직원들과 감사 메시지 매일 다섯 개씩 공유"

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

"불량률 급감하더니 흑자 전환 기적 일어났죠"

제이미크론은 전자부품인 커넥터에 귀금속으로 표면처리를 하는 중소기업이다. 직원 100여 명이 지난해 매출 약 220억원을 일군 평범한 중소기업이다. 스마트폰, 컴퓨터 등 전자제품은 수많은 부품으로 이뤄진다. 부품은 커넥터나 케이블 리드프레임을 통해 연결된다. 제이미크론은 이들 커넥터나 리드프레임 등에 특수표면처리를 한다. 전기분해를 통해 제품 표면에 0.1㎛(마이크로미터) 수준의 아주 얇은 금속층을 형성시킨다. 이때 사용하는 주재료는 금이나 팔라듐, 로듐, 백금과 같은 귀금속이다.

공장 안에는 50m가 넘는 자동생산라인이 여러 개 있다. 표면처리공장에서 쉽게 볼 수 있는 도금액을 이곳에선 보기 힘들다. 밀폐된 회로를 타고 흐르기 때문이다. 냄새도 나지 않는다. 사무실보다 공장이 더 깨끗하다는 인상을 줄 정도다. 설비는 제이미크론이 직접 제작한 것이다.

정밀표면처리기술을 바탕으로 꾸준히 성장하던 제이미크론은 수년 전 어려움에 봉착했다. 제품 불량이 속속 나타났기 때문이다. 전자제품이 경박단소화되면서 부품 역시 더 정밀해지고 있다. 이들 부품은 미세한 점(spot) 단위로 도금이 되는데 이 과정에 마이크로미터 단위의 오차도 있어선 안 된다. 하지만 이를 따라가지 못했던 것이다. 심지어 거래처로부터 한 달에 20~30건의 클레임이 제기되기도 했다.

황 대표는 불량을 줄이고 생산성을 높이기 위해 임직원들의 마음자세부터 바뀌어야 한다는 것을 깨달았다. 그때 접한 게 ‘감사경영’이다. 처음에는 “이게 무슨 소린가 하며 모두 의아해했다”고 한다. 감사경영을 위해 황 대표 자신이 먼저 공부했다. 사내에서 각종 이벤트를 열고 감사운동을 펴나갔다. 핵심은 하루에 다섯 가지 이상 감사한 일을 적는 ‘5감사운동’이다.

내용은 거창한 게 아니다. ‘아침식사를 든든히 할 수 있어서 감사합니다’ 같은 사소한 것들이다. 꾸준히 지속하자 놀라운 일들이 벌어지기 시작했다. 사람들이 달라지기 시작한 것이다. 부정적인 사람이 긍정적으로 바뀌었다.

비주얼경영(VM: visual management)도 도입했다. 자신이 할 일과 일정을 투명하게 부서 단위로 공유하는 것이다. 업무효율이 높아졌다. 사람이 달라지자 회사도 변했다. 회사 간부들은 솔선수범해 1시간 이상 일찍 나와 구석구석을 청소했다. 불량 원인을 스스로 찾으며 ‘1일 2개선 운동’도 시작했다. 황 대표는 “감사운동과 비주얼경영을 3년 정도 실천하니 2018년 초부터 불량률이 현격히 떨어졌다”며 “어떤 달에는 클레임이 제로인 경우도 생겼다”고 말했다. 그는 “회사 경영도 적자에서 흑자로 돌아섰고 고객 주문도 늘었다”고 설명했다.

황 대표는 “창업할 때 목표가 종업원이 행복한 회사를 만드는 것이었는데 이제야 비로소 길이 보이는 것 같다”고 말했다. 그동안 기술혁신형 중소기업, 소재부품전문기업, 뿌리기술전문기업 등으로 선정됐던 이 회사는 경영혁신에서 얻은 자신감을 바탕으로 산단공에 글로벌선도기업 지정을 신청했다.

이 회사를 찾았던 대기업 관계자는 이런 소감을 적었다. “회사 간부들이 자발적으로 1시간 이상 일찍 출근해 생산현장을 청소하는 모습이 무척 인상적이었습니다. 강요나 지시에 의한 업무는 한계가 있습니다. 우리 회사에 어떻게 적용할지 깊이 고민해보겠습니다.”

김낙훈 한경글로벌강소기업연구원장 nhk@hankyung.com

ADVERTISEMENT

ADVERTISEMENT

![K팝 업계에도 '친환경' 바람…폐기물 되는 앨범은 '골칫거리' [연계소문]](https://img.hankyung.com/photo/202206/99.27464274.3.jpg)