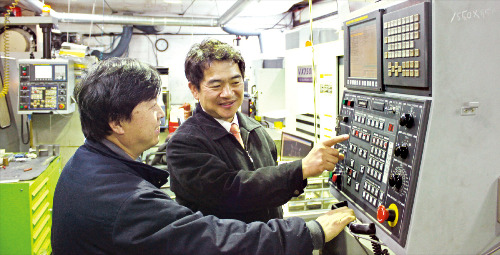

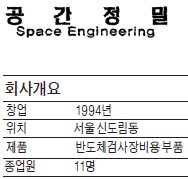

공간정밀 김대구 사장, 30년 금속가공 외길…"특수강 평면 가공에서 최고 기술 갖출 것"

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

김낙훈의 기업인 탐구 - 공간정밀 김대구 사장

서울공고 졸업 후 현장서 기술 배워…까다로운 반도체 검사장비 부품 국산화

20마이크로미터 수준 평탄 가공 가능

첨단 장비보단 사람이 먼저…직원들 숙련기술자로 키우려 노력

다문화가정 젊은이 교육도 힘써

서울공고 졸업 후 현장서 기술 배워…까다로운 반도체 검사장비 부품 국산화

20마이크로미터 수준 평탄 가공 가능

첨단 장비보단 사람이 먼저…직원들 숙련기술자로 키우려 노력

다문화가정 젊은이 교육도 힘써

신도림동만큼 최근 10년 새 도시 모습이 천지개벽한 곳도 찾기가 쉽지 않다. 연탄·타이어·화학·기계부품 공장이 즐비했던 이곳에는 최고급 호텔과 현대식 주상복합빌딩·아파트 등이 줄지어 들어섰다. 대형 쇼핑센터와 뮤지컬 공연장도 자리잡았다.

ADVERTISEMENT

“저 온도는 700도쯤 될 겁니다. 불꽃 꼬리가 긴 것을 보니 탄소 성분이 적은 금속이고요.”

ADVERTISEMENT

그가 가공하는 것은 반도체 검사장비 부품과 발전소용 기계 부품 등 정밀가공기술을 필요로 하는 부품이다. 이 중 반도체 검사장비 부품은 특히 정교하게 깎아야 한다. 가공 대상 금속은 니켈·코발트 합금 등 특수 소재다. 일본에서 수입한다. 일본 기업만이 이를 만들기 때문이다.

“특수강을 직경 320㎜, 두께 6㎜의 원판으로 가공한 뒤 전체 평면의 오차를 20마이크로미터(㎛) 이내로 가공하는 게 주된 작업이지요.”

ADVERTISEMENT

이 회사가 원판형 특수판을 만들어 납품하면 발주 기업은 그 중심부의 손바닥만한 작은 공간에 머리카락보다 훨씬 가는 금속선 2만 가닥을 심은 뒤 반도체테스트 장비로 완성한다. 완벽한 반도체 검사를 위해선 먼저 금속판이 평평해야 하는데 이를 담당하는 게 공간정밀이다. 불황에도 이 회사로 일감이 꾸준히 몰리는 것은 이 분야의 기술을 인정받은 데 따른 것이다.

ADVERTISEMENT

하지만 머지않아 대학 진학을 포기했다. 학벌이 중요한 게 아니라 쇠를 한번이라도 더 깎고 다듬는 능력을 기르는 게 훨씬 중요하다는 것을 인생 선배들에게서 배웠기 때문이다. 특히 좋은 사람들과 끈끈한 인연을 만들어 가는 게 사회생활에서 더 시급하다는 것을 깨달았다. 그는 “하고 싶은 일을 하려면 빨리 기술을 습득해서 독립하는 게 필요하다고 생각했다”고 말했다. 미술학원에서 배운 스케치 능력은 사업을 하는 데 큰 도움이 됐다.

김 사장은 “바이어가 어떤 기계부품을 깎아줄 수 있느냐고 전화로 문의한 뒤 이튿날 세부적인 상담을 위해 찾아오면 바이어가 요구하는 부품을 모눈종이에 그려서 보여줬다”고 말했다. 바이어는 자신의 머릿속에 있던 부품이 투시도로 멋지게 그려진 것을 보면 깜짝 놀라곤 했다.

그는 모눈종이에 그려진 각종 투시도를 꺼내 기자에게 보여줬다. 때로는 바이어가 생각하는 개념 이상의 뛰어난 구조를 지닌 부품을 설계해 바이어에게 제시하기도 했다.

이는 종종 수주로 연결됐다. 부품은 투시도를 거쳐 컴퓨터지원설계(CAD)로 정밀하게 디자인한 뒤 머시닝센터로 가공해 납품됐다. 이런 식으로 산업기계부품, 기어, 휴대폰케이스용 금형, 지그(jig)류 등 각종 금속부품을 만들었다. 창업 초기에는 부품을 가공해도 받아주는 데를 찾기 힘들어 무척 고생했다. 신용불량 직전 단계에 몰리기도 했다. 하지만 기술력을 인정받자 주문은 꼬리에 꼬리를 물었다. 지인들이 공간정밀을 추천해준 데 따른 것이다.

둘째, 기술자 양성이다. 그는 “아무리 첨단 장비를 들여놔도 결국 일은 사람이 한다는 점을 시간이 흐를수록 절실하게 깨달았다”고 말했다. 컴퓨터가 달려 있는 머시닝센터는 프로그램대로 정확하게 쇠를 자르고 깎지만 이를 컨트롤하는 것은 사람이고 마무리 가공 역시 사람의 감각에 의해 이뤄진다.

김 사장은 “기계나 측정장비로는 분간할 수 없는 미세한 차이를 사람의 손은 알아차린다”며 “이게 바로 인간의 뛰어난 능력”이라고 강조했다. 그가 숙련된 기술자를 키우는 것도 이 때문이다. 직원 중 절반 이상이 7년 이상 경력자다. 젊은이들이 잘 배우려 하지 않고 더구나 소기업에 오기를 꺼리는 현실에서 이들을 숙련기술자로 키워내는 것이다.

그는 후배인 서울공고생들을 인턴사원으로 받아들여 이들이 학교에서 배운 이론을 바탕으로 현장에서 실습능력을 기르는 것을 돕고 있다. 종종 모교에 가서 특강도 한다.

김 사장은 요즘 두 가지를 추진하고 있다. 하나는 다문화가정 젊은이들을 교육시키는 일이다. 구로구에는 다양한 이주여성이 사는데 이들 중에는 지적 능력과 손재주가 뛰어난 사람이 많다. 김 사장은 “그들에게 CAD, CAM과 공작기계 작동법 등을 가르치면 얼마든지 훌륭한 기술인력으로 자랄 수 있고 가계에도 실질적으로 보탬이 된다”고 말했다. 이들에게 자립심을 심어주면서 동시에 인력난도 더는 일석이조의 효과를 그는 기대하고 있다.

두번째는 불우한 이웃을 돕는 것이다. 그는 “비록 소기업이지만 공장을 돌리는 것은 사회 각 기관의 도움이 있었기 때문”이라며 “작은 것이지만 사회에 환원하면서 살아갈 생각”이라고 밝혔다. 이런 생각에서 구로지역 복지관에 매월 일정 금액을 기부하고 있다. 이곳은 홀몸어르신과 소년소녀가장 등을 돌보는 곳이다.

김낙훈 중기전문기자 nhk@hankyung.com

![매력 잃은 '원조 파킹통장'…CMA, 3% 금리 실종 [임현우의 경제VOCA]](https://img.hankyung.com/photo/202503/AD.39190216.3.jpg)

![보험비 부담에 해지?…전문가들이 뜯어말리는 이유는 [짠테크핀테크]](https://img.hankyung.com/photo/202503/99.10880632.3.jpg)