'TSMC 텃밭' 노리는 삼성전자…"전통공정 생산능력 2.3배 확대"

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

'파운드리 전략' 대변화

삼성전자, 2~3년간 3·5나노 등

초미세 공정서 TSMC와 경쟁

점유율 격차 좁혀지지 않자

전통·특화공정 강화 '승부수'

"고객사 얼마나 빼앗을지 관건"

삼성전자, 2~3년간 3·5나노 등

초미세 공정서 TSMC와 경쟁

점유율 격차 좁혀지지 않자

전통·특화공정 강화 '승부수'

"고객사 얼마나 빼앗을지 관건"

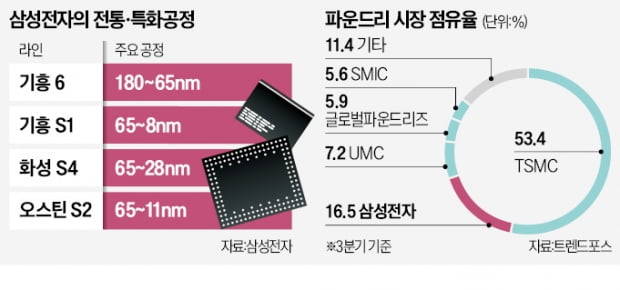

생산능력 2.3배로 확대

23일 반도체업계에 따르면 삼성전자가 최근 추진 중인 ‘전통·특화 공정 강화’ 전략은 이 같은 열세를 만회하기 위한 ‘회심의 카드’로 분석된다. 삼성전자 파운드리사업부는 2024년까지 전통·특화 공정(라인)을 현행 대비 10개 이상 늘릴 계획이다. 2027년까지 삼성전자의 전통·특화 공정 생산능력은 2.3배(2018년 대비) 수준으로 커진다.전통 공정은 10㎚, 14㎚, 28㎚, 65㎚, 180㎚ 등 파운드리업체들이 과거부터 기술 개발을 이어오는 과정에서 탄생한 ‘표준’ 공정이다. 쉽게 말해 ‘구식’이란 뜻이다. 특화 공정은 전통 공정을 특정 고객사에 맞게 맞춤형으로 개량한 것이다.

전통 공정, TSMC 매출 절반 차지

그동안 전통·특화 공정은 대만 TSMC의 ‘독무대’로 평가됐다. TSMC는 1987년 파운드리업(業)을 처음 시작한 이후 35년간 시장을 이끌며 다양한 공정을 개발했다. 이 과정에서 최첨단 공정 기술을 꾸준히 선보이면서도 이미 있던 공정은 기존 고객을 위해 남겨뒀다. 웨이퍼 투입량 기준 월 280만 장 이상인 TSMC 생산능력 중 절반 이상이 전통·특화 공정용인 것으로 알려졌다.TSMC의 이 같은 전략은 통했다. 올 3분기(7~9월) 기준 TSMC 매출의 46%가 전통·특화 공정에서 나왔을 정도다. 7㎚, 5㎚, 4㎚ 같은 최첨단 공정이 필요하지 않은 고객사도 많기 때문이다.

예컨대 퀄컴, 애플 등 스마트폰용 칩이 필요한 고객사들은 파운드리업체의 5㎚, 4㎚ 공정을 이용하지만 NXP 같은 자동차용 반도체 생산업체는 28㎚ 공정을 주로 이용한다. 현재 시점에서 자동차용 반도체는 스마트폰에 들어가는 칩처럼 작고, 빠르고, 효율적일 필요성이 크지 않아서다.

8·17㎚ 공정 경쟁력 강화

삼성전자는 지금까지 TSMC의 전략을 따라 하는 게 쉽지 않았다. 업력의 차이가 컸기 때문이다. 파운드리사업부가 독립해 대규모 투자를 시작한 건 5년 전인 2017년이다.후발주자로서 삼성전자는 그동안 기술 경쟁에 초점을 맞춰 ‘TSMC의 경쟁자’란 이미지를 굳히는 데 주력했다. 2019년 극자외선(EUV) 노광 장비를 활용한 7㎚ 공정을 가장 먼저 선보인 게 대표적이다. 지난 6월 3㎚ 공정 양산을 세계 최초로 시작하고, 이달 초 ‘2027년 1.4㎚ 공정 양산’을 선언한 것도 이런 이유에서다. 하지만 좀처럼 좁혀지지 않는 TSMC와의 매출 격차를 축소하기 위해선 전통·특화 공정에 눈을 돌릴 필요성이 커졌다. TSMC의 텃밭을 차지하지 않고서는 ‘2030년 파운드리 세계 1위 달성’은 불가능하기 때문이다.

삼성전자는 자동차용칩, RF(무선주파수)칩을 제조하는 8㎚ 공정의 투자를 강화해 내년 생산능력을 2019년 대비 1.5배 수준까지 끌어올릴 계획이다. 이미지센서와 관련해선 기존 28㎚에 더해 프리미엄 이미지센서용 17㎚ 공정을 도입한다. 반도체업계 관계자는 “TSMC의 고객사를 얼마나 많이 빼앗아올 수 있을지가 1위 달성의 관건이 될 것”이라고 말했다.

황정수 기자 hjs@hankyung.com

![K팝 업계에도 '친환경' 바람…폐기물 되는 앨범은 '골칫거리' [연계소문]](https://img.hankyung.com/photo/202206/99.27464274.3.jpg)