평면 반도체 공정에서 3차원 전자소자 제조 기술 개발

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

GIST 연구팀 "웨어러블 기기·생체로봇 등에 활용"

한국연구재단은 19일 광주과학기술원(GIST) 고흥조 교수 연구팀이 기존 평면 반도체 공정에서 3차원 전자소자를 만들 수 있는 기술을 개발했다고 밝혔다.

웨어러블 기기나 생체로봇 등 유연한 전자기기 구현을 위해서는 3차원 형태의 전자소자가 필요하다.

이 때문에 3차원 구조체에 전자소자를 직접 만드는 공정에 대한 연구가 활발히 진행되고 있지만, 공정을 처음부터 다시 개발해야 하는 문제가 있다.

연구팀은 기존 평면 실리콘 기판 반도체 공정을 이용해 두께 10㎛(마이크로미터·1㎛는 100만분의 1m) 이하의 얇고 유연한 전자소자를 개발했다.

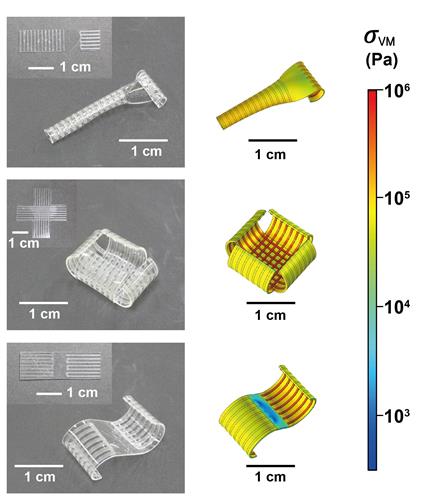

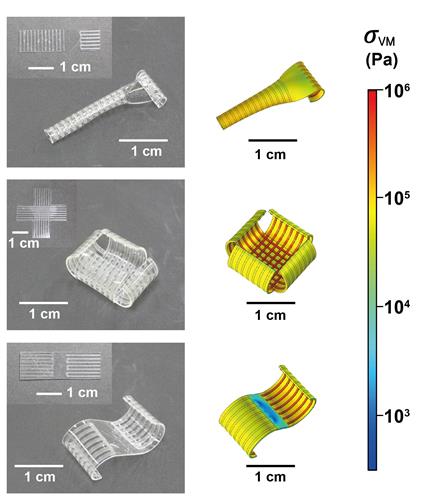

우선 가전이나 자동차 부품에 널리 쓰이는 고부가 합성수지(ABS)를 바탕으로 모양을 자유자재로 바꿀 수 있는 틀을 만들었다.

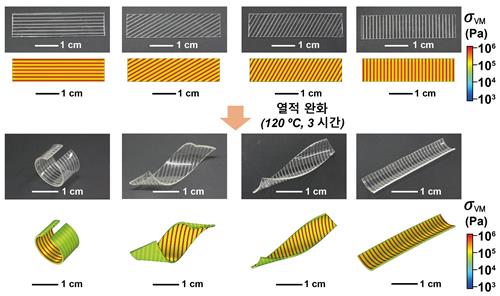

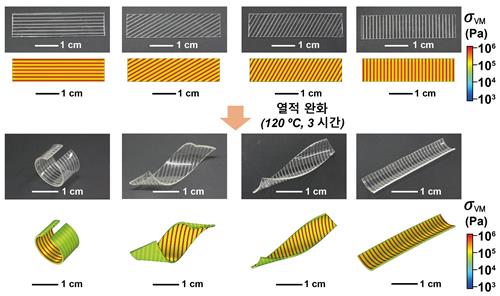

3D 프린터로 전단응력(원래 형태를 지키려는 힘)을 가진 ABS 선을 인쇄한 뒤 일정 온도 이상으로 가열하면 전단응력이 해소되면서 평면에서 3차원 형태로 모양을 바꿀 수 있게 된다.

이같이 만들어진 틀에 금속 전극과 산화물 반도체 소자를 입힌 뒤 형태를 마음대로 바꿔도 안정적으로 구동하는 것으로 나타났다.

고흥조 교수는 "기존 반도체 공정기술로 만든 고성능 평면 전자소자를 그대로 활용할 수 있다"며 "휘어지는 디스플레이, 웨어러블 장치, 생체 로봇 등 개발에 기여할 것"이라고 말했다.

이번 연구 결과는 신소재 분야 국제학술지 '어드밴스드 펑셔널 머티리얼스'(Advanced Functional Materials) 이날 자에 실렸다.

/연합뉴스

웨어러블 기기나 생체로봇 등 유연한 전자기기 구현을 위해서는 3차원 형태의 전자소자가 필요하다.

이 때문에 3차원 구조체에 전자소자를 직접 만드는 공정에 대한 연구가 활발히 진행되고 있지만, 공정을 처음부터 다시 개발해야 하는 문제가 있다.

연구팀은 기존 평면 실리콘 기판 반도체 공정을 이용해 두께 10㎛(마이크로미터·1㎛는 100만분의 1m) 이하의 얇고 유연한 전자소자를 개발했다.

3D 프린터로 전단응력(원래 형태를 지키려는 힘)을 가진 ABS 선을 인쇄한 뒤 일정 온도 이상으로 가열하면 전단응력이 해소되면서 평면에서 3차원 형태로 모양을 바꿀 수 있게 된다.

이같이 만들어진 틀에 금속 전극과 산화물 반도체 소자를 입힌 뒤 형태를 마음대로 바꿔도 안정적으로 구동하는 것으로 나타났다.

고흥조 교수는 "기존 반도체 공정기술로 만든 고성능 평면 전자소자를 그대로 활용할 수 있다"며 "휘어지는 디스플레이, 웨어러블 장치, 생체 로봇 등 개발에 기여할 것"이라고 말했다.

이번 연구 결과는 신소재 분야 국제학술지 '어드밴스드 펑셔널 머티리얼스'(Advanced Functional Materials) 이날 자에 실렸다.

/연합뉴스

![K팝 업계에도 '친환경' 바람…폐기물 되는 앨범은 '골칫거리' [연계소문]](https://img.hankyung.com/photo/202206/99.27464274.3.jpg)