공정·비용 획기적으로 줄인 마이크로 LED 디스플레이 개발

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

ETRI "전사와 접합 공정 하나로…2년 내 상용화 목표"

한국전자통신연구원(ETRI)은 공정과 비용을 획기적으로 줄인 마이크로 발광다이오드(LED) 디스플레이를 개발했다고 25일 밝혔다.

마이크로 LED 디스플레이는 10∼100㎛(마이크로미터·100만분의 1m) 크기의 매우 작은 LED를 픽셀 광원으로 사용하는 디스플레이다.

액정표시장치(LCD)나 유기발광다이오드(OLED) 디스플레이보다 선명한 색상을 낼 수 있고 발광 효율이 높아 차세대 디스플레이로 주목받고 있다.

특히 마이크로 LED는 적녹청(RGB) 소자를 별도로 제어해 화면의 밝기와 색상을 정밀하게 표현할 수 있으며, 무기물 반도체를 사용해 화질 열화나 잔상이 남는 등의 문제가 없다.

제작을 위해서는 마이크로 LED를 만든 뒤 디스플레이 패널로 옮기는 전사(轉寫) 공정에 이어 LED를 심는 접합(接合) 공정을 거쳐야 한다.

8K TV의 경우 마이크로 LED 1억개를 만들어 옮겨 심어야 하기 때문에 시간이 오래 걸리고, 디스플레이 제작에 필요한 소재도 전량 수입에 의존해 가격도 비싸다.

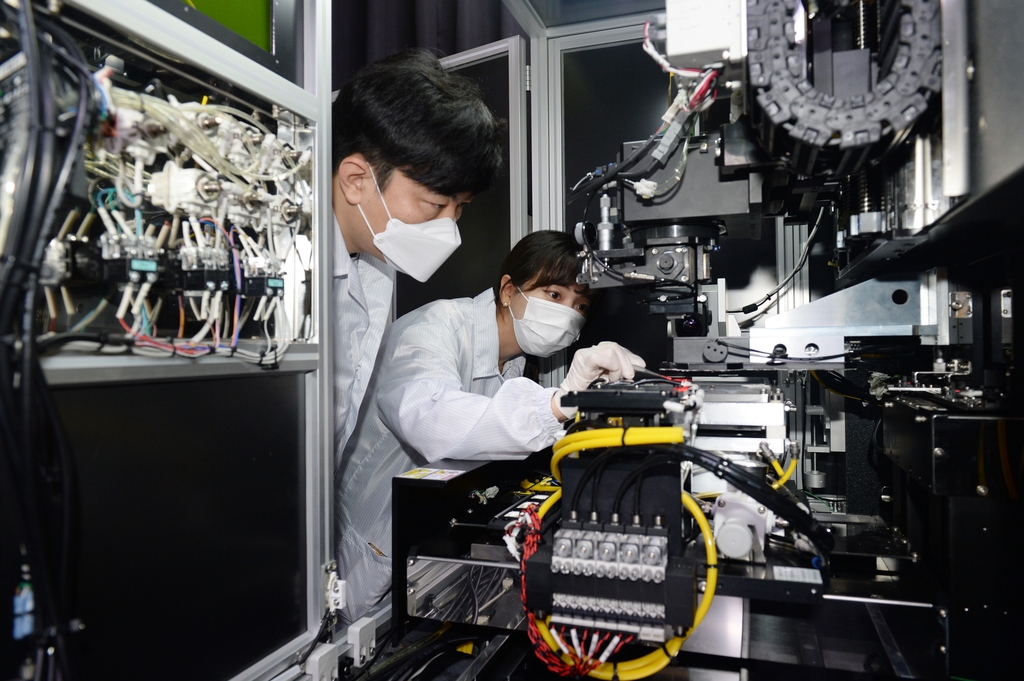

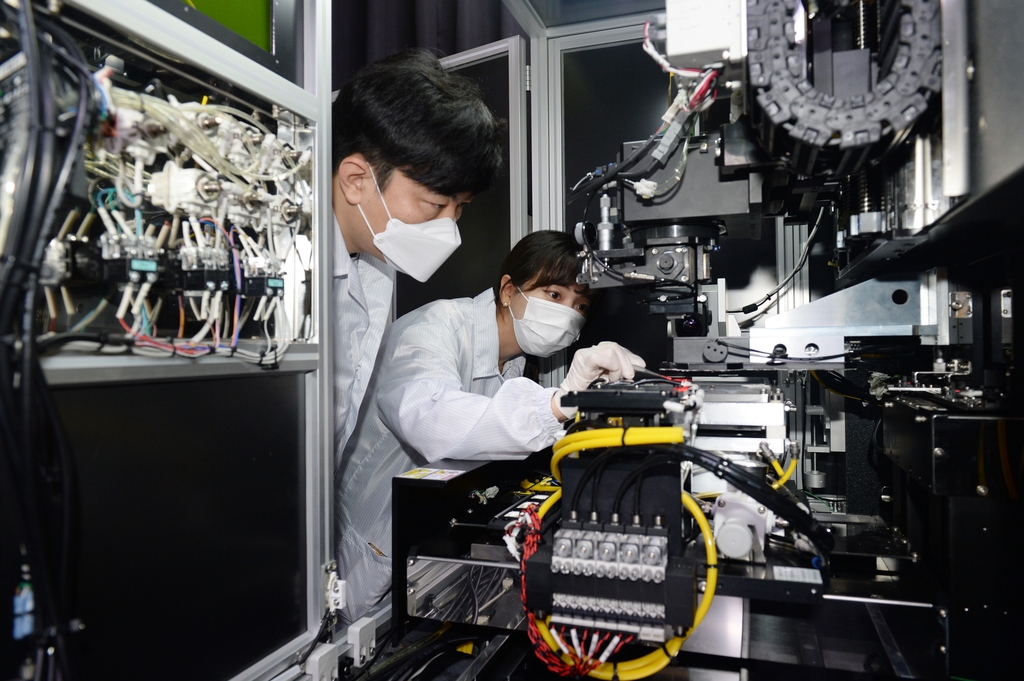

연구팀은 자체 개발한 신소재인 사이트랩 필름을 활용해 옮기고 심는 공정을 하나로 합쳤다.

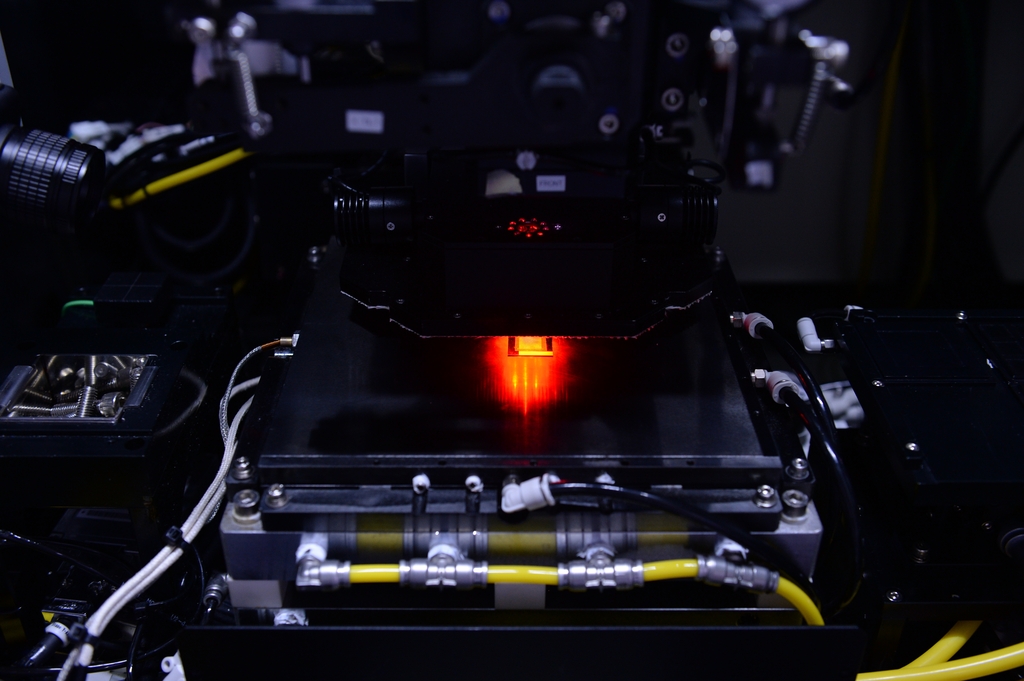

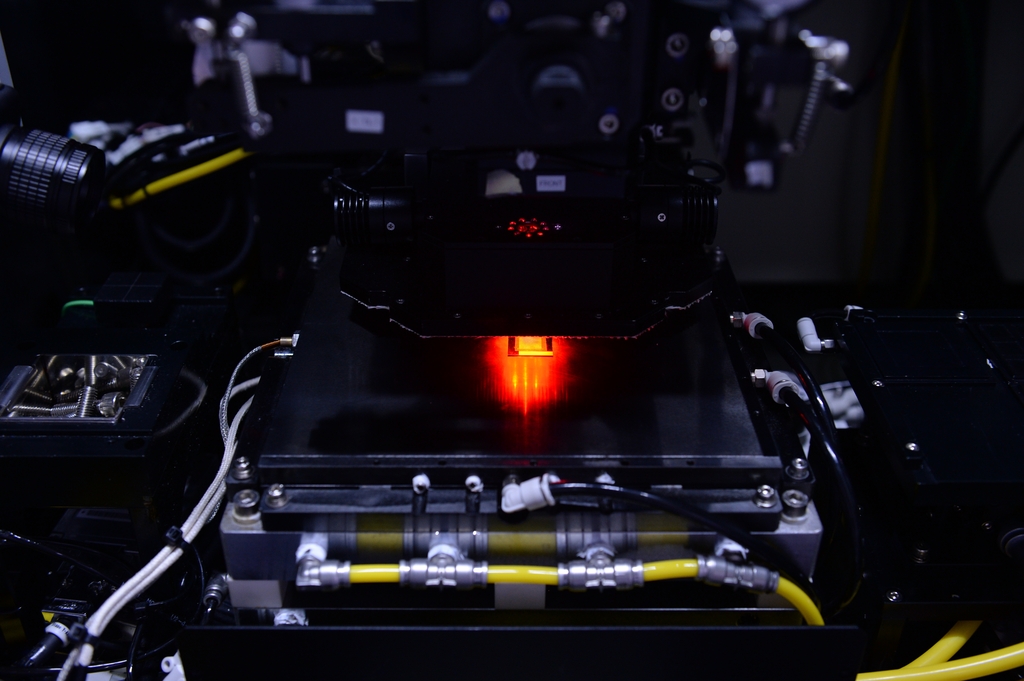

세기가 균일한 레이저를 마이크로 LED를 붙인 사이트랩 필름에 수 초 동안 쏴서 전사와 접합을 동시에 할 수 있는 공정을 개발했다.

넓은 면적에 레이저를 조사해도 전사하려는 부분만 선택적으로 가열해 마이크로 LED를 부착할 수 있다.

개별적으로 옮겨 심을 필요가 없어 공정 시간을 10분의 1로 줄일 수 있으며, 신소재 개발을 통해 소재 비용도 100분의 1 수준으로 획기적으로 낮췄다.

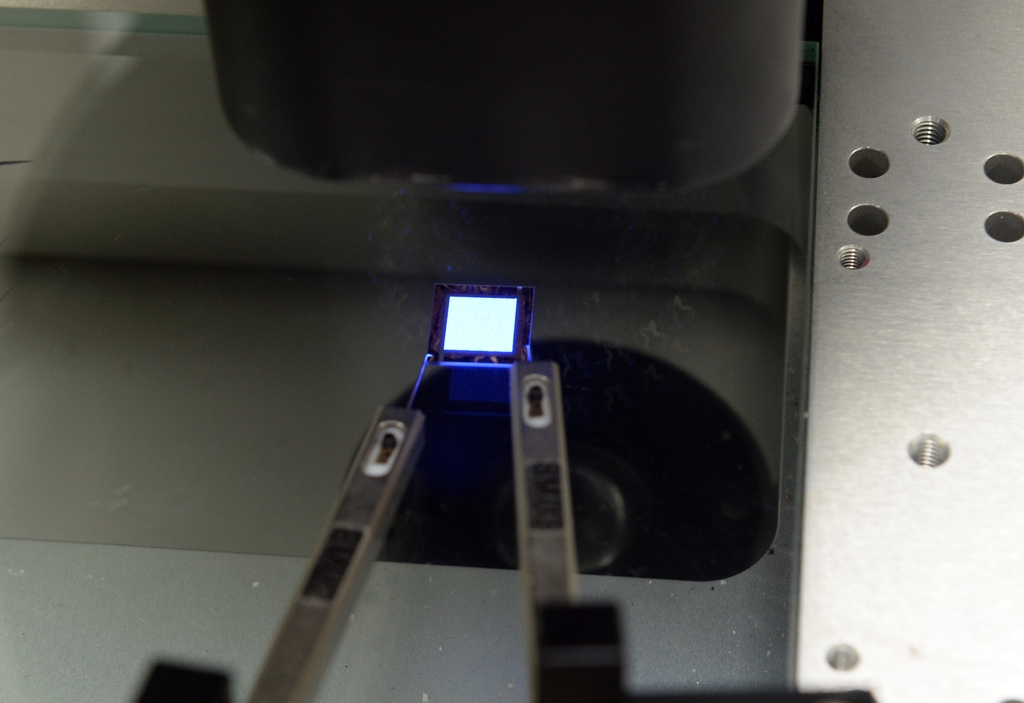

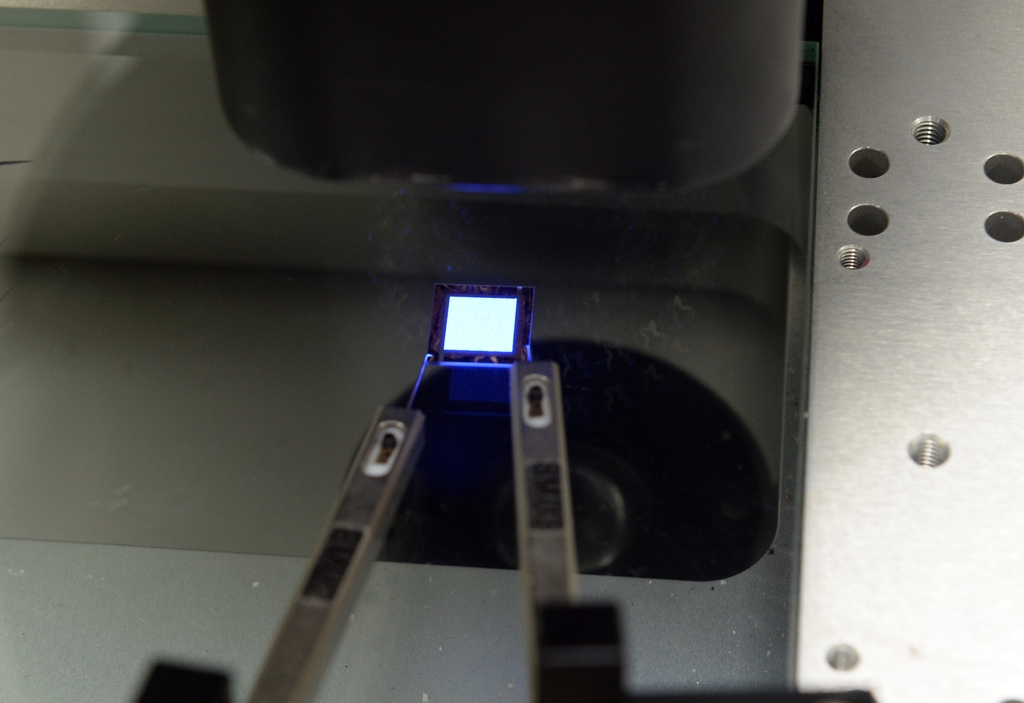

연구팀은 100㎟ 면적 안에 1천225개의 청색 마이크로 LED를 심어 시제품을 제작하는 데 성공했다.

최광성 ETRI 책임연구원은 "이번에 개발한 기술을 디스플레이 업체 등에 이전하면 스마트워치와 TV 등 관련 제품을 2년 내로 상용화할 수 있을 것"이라고 기대했다.

/연합뉴스

마이크로 LED 디스플레이는 10∼100㎛(마이크로미터·100만분의 1m) 크기의 매우 작은 LED를 픽셀 광원으로 사용하는 디스플레이다.

액정표시장치(LCD)나 유기발광다이오드(OLED) 디스플레이보다 선명한 색상을 낼 수 있고 발광 효율이 높아 차세대 디스플레이로 주목받고 있다.

특히 마이크로 LED는 적녹청(RGB) 소자를 별도로 제어해 화면의 밝기와 색상을 정밀하게 표현할 수 있으며, 무기물 반도체를 사용해 화질 열화나 잔상이 남는 등의 문제가 없다.

제작을 위해서는 마이크로 LED를 만든 뒤 디스플레이 패널로 옮기는 전사(轉寫) 공정에 이어 LED를 심는 접합(接合) 공정을 거쳐야 한다.

연구팀은 자체 개발한 신소재인 사이트랩 필름을 활용해 옮기고 심는 공정을 하나로 합쳤다.

세기가 균일한 레이저를 마이크로 LED를 붙인 사이트랩 필름에 수 초 동안 쏴서 전사와 접합을 동시에 할 수 있는 공정을 개발했다.

넓은 면적에 레이저를 조사해도 전사하려는 부분만 선택적으로 가열해 마이크로 LED를 부착할 수 있다.

개별적으로 옮겨 심을 필요가 없어 공정 시간을 10분의 1로 줄일 수 있으며, 신소재 개발을 통해 소재 비용도 100분의 1 수준으로 획기적으로 낮췄다.

최광성 ETRI 책임연구원은 "이번에 개발한 기술을 디스플레이 업체 등에 이전하면 스마트워치와 TV 등 관련 제품을 2년 내로 상용화할 수 있을 것"이라고 기대했다.

/연합뉴스

![K팝 업계에도 '친환경' 바람…폐기물 되는 앨범은 '골칫거리' [연계소문]](https://img.hankyung.com/photo/202206/99.27464274.3.jpg)