1000조분의 1초 레이저 발사로 초미세 가공

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

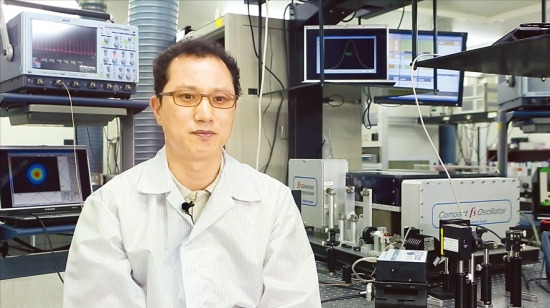

과학기술 프런티어 - 김광훈 전기연구원 전자기파응용연구센터장

강한 에너지 순식간에 발사…열 발생 안해 정밀도 향상

강화유리·다이아몬드 등 투명한 물체도 쉽게 절단

플렉시블 화면 등에 활용

강한 에너지 순식간에 발사…열 발생 안해 정밀도 향상

강화유리·다이아몬드 등 투명한 물체도 쉽게 절단

플렉시블 화면 등에 활용

지난달 한국전기연구원은 ‘펨토(femto)초 레이저’를 해결책으로 제시했다. 연구를 총괄한 김광훈 전기연구원 첨단의료기기본부 전자기파응용연구센터장은 “1000조분의 1초인 펨토초 영역의 시간 폭을 갖는 펄스(파동)의 레이저로 물체를 깎는 방식”이라며 “열이 발생하기도 전에 아주 강한 에너지로 물체를 깎기 때문에 매우 정밀하고 깨끗한 절단면을 얻을 수 있다”고 말했다.

◆1000조분의 1초에 에너지 전달

레이저가 물건을 깎는 원리는 햇빛을 볼록 렌즈로 한 점에 모아 종이를 태우는 것과 크게 다르지 않다. 다만 레이저는 볼록 렌즈와는 비교할 수 없을 정도로 높은 에너지를 한 점에 모은다. 김 센터장은 “레이저는 펄스의 형태로 물질에 충격을 가한다”며 “펨토초 레이저는 1초 동안 충격을 가할 때와 똑같은 에너지를 1000조분의 1초에 전달하는 것”이라고 설명했다.

기존의 나노초 레이저는 펨토초 레이저보다 에너지가 약하다. 그래서 물체를 깎기 위해 상대적으로 오랫동안 물체에 레이저를 발사해야 하고 열이 발생한다. 하지만 펨토초는 막대한 에너지가 순식간에 물체를 깎아 내기 때문에 열이 발생할 틈이 없다.

◆유리 다이아몬드도 가공

열이 발생하지 않는 것 외에도 다양한 장점이 있다. 펨토초 레이저 가공에선 ‘다광자 흡수’라는 현상이 나타나 유리나 다이아몬드 같은 투명한 물체도 쉽게 잘라낼 수 있다.

기존 나노초 레이저는 투명한 물체일 경우 에너지가 흡수되지 못하고 그냥 통과해 버린다. 반면 펨토초 레이저는 엄청난 에너지를 품고 있어서 이 광자들이 물체를 때리면서 금속 유리 세라믹 플라스틱 등을 가리지 않고 잘라낼 수 있다. 펨토초 레이저가 디스플레이용 강화 유리를 절단하는 용도로 주목받는 이유다. 한번 만들어진 강화 유리는 기계적으로는 자르는 것이 불가능하다.

플렉시블 디스플레이를 만들 때도 펨토초 레이저가 필수적으로 쓰일 예정이다. 구부러지는 디스플레이는 플라스틱 기반이기 때문에 기존 레이저로는 녹아버린다. 안과나 피부과, 치과용 레이저 시술에서도 훨씬 정밀하고 깨끗한 결과물을 얻을 수 있다.

◆3억원 넘는 레이저 장치 국산화

펨토초 레이저는 이미 40년 전인 1974년 미국 벨연구소에서 처음 만들었다. 하지만 오랫동안 실험실 수준을 벗어나지 못했다. 미국 독일 등 선진국이 펨토초 레이저를 상용화한 것도 최근 들어서다.

김 센터장은 “국내에서도 펨토초 레이저 연구는 여러 기관에서 이뤄졌지만 ‘출력 안정화’라는 문제를 해결하지 못해 상용화하는 데 모두 실패했다”고 말했다. 장치가 조금만 흔들리거나 온도가 바뀌어도 나노초 레이저가 나오는 등의 문제가 발생했다. 펨토초 레이저 기술을 개발하기까지 매일 장치의 설정을 맞추고 결과를 측정하는 작업을 반복한 이유다. 그는 “특히 내부에서 발생하는 열로 광학적 장치의 정렬이 흐트러지는 문제를 해결하는 데 많은 시간이 걸렸다”고 설명했다.

이 기술은 국내 기업인 한빛레이저에 이전돼 상용화를 추진 중이다. 대당 3억~4억원인 산업용 펨토초 레이저 장치를 국산화하는 길이 열린 것이다.

임근호 기자 eigen@hankyung.com