작전 특명 '신차 불량률 0'…현대차, 품질 특공대 만들었다

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

신차 출하 100일 앞두고 생산라인 검사 인력 대신 별도의 전문가가 전수 조사

작년 제네시스부터 적용…2대 중 1대 꼴 불합격시켜 고객불만 50% 감소 성과

작년 제네시스부터 적용…2대 중 1대 꼴 불합격시켜 고객불만 50% 감소 성과

현대·기아차는 향후 신차 출시를 앞두고 있는 생산라인에 50~60명의 전문가를 파견해 차량 품질을 살펴보고 점검하기로 했다고 18일 밝혔다. 차량을 소비자 손에 인도하기 전에 품질과 성능을 다시 점검해 불량률을 낮추기 위한 조치라고 회사 측은 설명했다.

이전에는 생산라인에 있는 소규모 검사 인력들이 차량의 최종 상태를 살폈다면, 앞으로는 생산에 관여하지 않은 품질 전문가들을 뽑아 차량 상태를 샅샅이 훑어보겠다는 게 현대·기아차의 의도다. 품질특공대 인력을 파견하는 시점은 신차 출하 100일 전 정도로 정했다. 회사 관계자는 “신차가 나올 때마다 품질 전문가 그룹을 차출해 해당 생산라인에 투입할 예정”이라고 말했다.

첫 품질특공대는 작년 9월 만들어졌다. 그해 11월 출시한 신형 제네시스의 품질 전반을 점검하는 TF였다. 현대차 울산공장장인 윤갑한 사장 산하에 생산품질실을 신설한 뒤 울산공장과 현대·기아차 남양연구소 연구원들을 중심으로 전국에서 62명을 선발했다.

예전 같으면 분야별 검사 시간은 1시간 이내였지만, 신형 제네시스 점검 때는 3시간 이상으로 늘었다. 이 때문인지 1차 합격률이 50% 아래로 떨어지기도 했다. 기존 합격률인 70~80%에 훨씬 못 미쳤다.

구형 제네시스 때만 해도 울산 51라인의 합격률은 80% 이상이었다. 숙련공들이 조립했기 때문이다. 51라인에 근무하는 근로자들의 근무연수는 25년으로 울산공장 평균(17년)보다 8년가량 높다. 현대·기아차를 대표하는 프리미엄 차량을 생산하는 공장인 만큼 다른 곳보다 인력 이동도 적은 편이다.

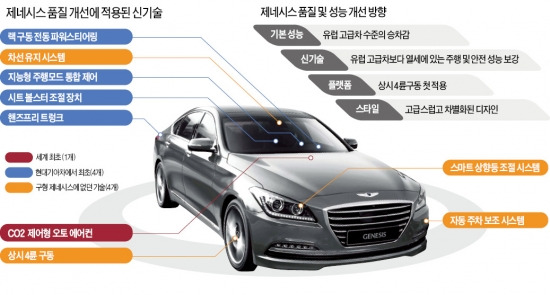

그럼에도 품질특공대는 신형 제네시스 2대 중 1대를 불합격시켰다. 신형 제네시스에 새롭게 적용한 기술이 너무 많아 재점검할 부분이 많다는 게 이유였다. 실제 신형 제네시스에는 9개의 신기술이 들어갔다. 에쿠스에만 있던 기술을 제네시스로 확대한 것까지 포함하면 13개의 신기술을 처음 적용했다.

품질특공대는 신형 제네시스에서 신기술이 잘 작동하는지 여부만 본 게 아니다. 작은 오점만 있어도 바로 퇴짜를 놨다. 앞좌석 아래 보이지 않는 부분에 작은 오물이 묻어 있어도 보완을 요구했다.

처음엔 생산과 판매조직의 반발이 적지 않았다. 납기가 하루이틀만 늦어져도 급증하는 주문량을 맞출 수 없어서다. 하지만 물러서지 않았고 결과는 대성공이었다. 신형 제네시스의 고객 불만 건수는 구형 제네시스보다 50% 이상 줄었다.

LF쏘나타를 만드는 충남 아산공장에 투입한 두 번째 품질특공대의 성과는 더 눈부셨다. 지난달부터 총 2만대가량이 팔려 나갔지만 고객불만 건수는 한 자릿수였다는 게 회사 측 설명이다. 현대·기아차 관계자는 “품질특공대가 생산라인을 안정시키고 품질을 유지하는 데 기여하고 있다고 판단해 전 차종으로 확대할 방침”이라고 말했다.

정인설 기자 surisuri@hankyung.com

![삼성·LG 빼면 '기후테크' 최약체…한국, 꼴찌 성적표에 '충격' [강진규의 데이터너머]](https://img.hankyung.com/photo/202412/ZK.38805173.3.jpg)