美·日 반도체·방산기업에 공급

'자경성 사형 주조' 기술 개척해

KTX산천·K9자주포 '기반' 마련

1981년 창업한 대신금속은 알루미늄 계열 비철주조품 생산을 기반으로, 방산에 필요한 지상 및 해상 특수장비 부품과 액화천연가스(LNG) 운반선의 극저온 펌프 부품, 반도체 장비 구성품, 상용차량 변속기 부품, 산업용 로봇 부품 등을 공급하는 대표 뿌리 기업이다. 본사인 창원공장에서 사형주조 제품을 다루며, 마산 1공장에서 금형주조 제품을 생산한다. 마산 2공장에서도 주조품을 만든다.

대신금속은 특히 ‘자경성 사형주조’ 분야에서 독보적이다. 이 기술은 모래와 점결제(점성을 가진 물질)로 만든 주형에 용융 금속(용탕)을 주입한 뒤 응고시켜 원하는 모양의 제품을 얻는 공정이다. 주조 기술자들의 숙련된 수작업과 호흡이 경쟁력이어서 다른 업체들이 섣불리 도전하지 못하는 기술이다. 박 대표는 “대신금속이 보유한 사형 주조라인은 1~3000㎏까지 생산이 가능하다”며 “이 라인 없이는 K9 자주포, KTX 산천, 선박용 LNG 펌프를 만들 수 없다”고 강조했다.

대신금속은 손으로 수많은 첫 국산화 제품을 선보였다. KTX 산천의 부품 개발이 좋은 예다. KTX 산천은 1996년 한국형 고속철도(HSR-350X) 개발 착수를 시작해 기존의 철강 제품을 알루미늄 부품(차체, 링장치)으로 대체하고 경량화에 성공했다. 부품 국산화율을 93%까지 끌어올렸지만 가장 중요한 객차 연결 알루미늄 부품과 기타 대형 알루미늄 주물 부품은 전량 프랑스에서 수입했다.

당시 KTX 산천 개발을 주도한 현대로템은 고품질의 대형 알루미늄 주물 부품을 생산할 국내 업체가 있는지 수소문했다. 선뜻 나서는 업체가 없었는데 대신금속이 사형주조법을 이용해 객차 연결 부품 개발에 성공했다. 기존 철강 부품을 알루미늄으로 대체 개발하며 중량을 기존 부품 대비 3분의 1로 줄였다. 당시 주조공정 중 발생한 불량률은 1.5%에 그쳤다. 가공 중에 발견된 주조 불량은 0%였다. 일반 주조 공정 평균 불량률이 10%에 달하는 점을 고려하면 놀랄 만한 완성도였다.

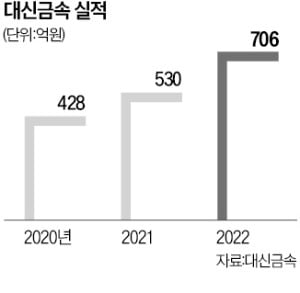

대신금속은 지난해 706억원의 매출을 올렸다. 전기차 알루미늄 부품사 알멕 등 관계사 실적까지 합치면 3000억원을 웃돈다. 영업이익은 10%가량이다.

창원=강경주 기자 qurasoha@hankyung.com