[김낙훈의 기업인 탐구] 수처리기계 40년 달인… 한밤중에도 달려가 수리

작년 한 해가 저물어가는 연말 어느 날 밤 9시20분 최덕호 사장(63)의 전화벨이 울렸다.

“최 사장님, 미안하지만 지금 당장 지방으로 내려와 줄 수 있습니까.”

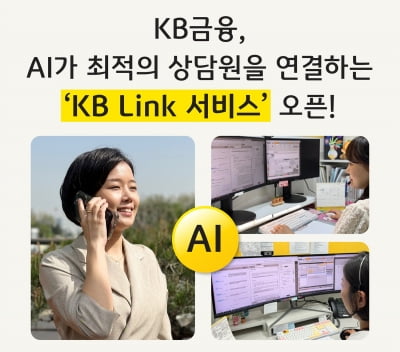

![[김낙훈의 기업인 탐구] 수처리기계 40년 달인… 한밤중에도 달려가 수리](https://img.hankyung.com/photo/201805/AA.16793003.1.jpg)

이 밸브는 덕성산업기계 제품이 아니었다. 하지만 해당 설비업체의 기술자들이 고장 원인을 찾아내지 못하자 정수장에선 수소문 끝에 이 분야 전문가인 최 사장을 찾은 것이다. 그는 하루 종일 공장일로 피곤했고 날은 추웠다. 이런 고장 수리는 돈을 벌 수 있는 일도 아니었다. 거의 무료봉사에 가까웠다. 이런 경우 대부분 사람들은 이런저런 이유를 들며 고사한다.

하지만 최 사장은 단 1초 만에 ‘오케이’라고 답하고 차를 몰고 현지로 향했다. 밤 12시께 도착한 뒤 밸브 작동과 관련된 모터 기어 베어링을 살폈다. 세 시간 만에 원인을 찾아냈다. 밤샘 작업 끝에 해당 대형 밸브를 다시 작동할 수 있었다.

이런 실력은 40년에 걸친 ‘현장 경험’에서 나온다. 인천 금곡동의 덕성산업기계에 들어서면 약 2000㎡ 규모의 공장 안에 CNC머신 밀링 선반 용접기 등이 놓여 있고 곳곳에 작업 중인 금속제품이 한눈에 들어온다. 생산제품은 하수처리장 등에서 각종 오물을 걸러주는 ‘제진기(除塵機)’, 정수장의 ‘슬러지 수집기’, 하수처리장 찌꺼기를 말린 ‘탈수케이크의 분배적재장치’를 비롯해 수처리기기, 발전설비, 상하수도 기계설비 등이다. 최 사장이 직접 설계하고 부품을 가공한다.

요즘 경기침체로 어려움을 겪는 중소기업이 많다. 하지만 최 사장은 최근 두 가지 좋은 일이 생겼다. 첫째는 일감이 끊이지 않자 인근 경기 김포에 1300㎡ 규모의 제2공장을 마련한 것이다. 그는 1984년 서울 문래동 33㎡ 규모의 임차공장에서 중고 선반과 밀링 한 대씩을 마련해 사업을 시작했다. 30년이 지난 2013년 인천 금곡동에 첫 번째 자가공장을 마련한 뒤 불과 몇 년 만에 2공장도 지은 것이다. 일감이 이어지는 것은 거래처로부터 ‘신뢰’를 얻은 데 따른 것이다. ‘최 사장한테 맡기면 해결된다’는 믿음을 심어줬다. 정수장 및 하수처리장에서 문제가 생기면 최 사장한테 전화를 건다. 덕성산업기계 제품이건 아니건 최 사장은 ‘알겠습니다’고 답한 뒤 밤새 달려간다. 무료봉사라도 상관없다. 이런 봉사가 나중에 큰 오더로 연결되기도 한다. 그는 기계분야에 정통하며 특히 수처리 분야 전문가로 꼽힌다. 덕성산업기계의 지식재산권은 약 20건에 이른다.

둘째는 환갑 나이에 대학에 입학해 졸업장을 받은 것이다. 그동안 일이 바빠 대학에 도전할 생각을 못했다. 만 60세가 되던 2015년 봄 유한대학 전자정보과에 입학해 작년 초 졸업했다. 앞으로 시간이 나면 4년제 대학에 편입할 생각이다. 학벌을 위한 게 아니다. 자신이 평생 해온 일을 이론적으로 접목하고 첨단제품 개발에 도움을 얻기 위한 것이다.

최 사장은 시골에서 10대 후반에 상경해 중견기업의 공무과에 취직했다. 각종 설비가 고장 나면 고치는 일을 하는 곳이다. 이때부터 목장갑을 끼고 ‘기름밥’을 먹으며 일을 배웠다. 선반 밀링 프레스 용접 표면처리 기어 모터 액추에이터 펌프 스크루 등 기계 및 자동화와 관련된 기술을 터득했다. 최 사장은 1993년 중견기업에 제품을 납품했다가 해당 회사가 부도를 내는 바람에 5억원에 이르는 빚을 지는 등 어려움을 겪기도 했다. 하지만 이 모든 어려움을 극복했다. 전국에서 부품수리 요청이 줄을 잇다 보니 8년 된 자동차의 주행거리가 40만㎞를 가리킨다. 최 사장은 “앞으로 기계 전기 전자를 융합한 신제품 개발에 주력할 것”이라고 말했다.

김낙훈 중소기업전문기자 nhk@hankyung.com

-

기사 스크랩

-

공유

-

프린트

![넷플릭스, 가입자 순증 꺾였다…악재 쏟아진 기술주 [글로벌마켓 A/S]](https://timg.hankyung.com/t/560x0/photo/202404/B20240419072033320.jpg)