명장 ..대구 경창산업 장지태 직장장

표면처리작업장. 윈도 브러시에 장착되는 링게이지등 각종 부품이

1차가공을 거쳐 이곳으로 옮겨진다. 입구에서 한 사람이 이들을

고리형태의 래크에 걸어준다. 래크에 걸린 링게이지는 가장 먼저 15%의

염산이 포함된 탱크에서 약산처리된다. 다음 물속에서 3회정도 씻기는

과정을 밟는다.

전기탈지 3회수세 황산처리 중화 수세등을 거친 링게이지는

시안알칼리도금조에 이른다. 이 탱크에는 물1 당 금속아연 20 청화소다

45 가성소다 8 이 들어간 도금액으로 가득차있다. 4 8암페어의 전류가

흘러가며 도금이 진행된다.

이후 3회의 수세 표면활성화 아연도금된 금속표면에 엷은 피막이

형성되도록 하는 크로메이트,또다시 3회의 수세 열풍건조등의 과정이

이어진다.

이 모든과정을 거치면 철형태의 링게이지가 반짝반짝 광채를 띤다. 이

과정은 물론 사람손을 거쳐 이루어지는 것이 아니다. 잘 정돈된

도금자동화시스템의 모습이다.

출구로 쏟아지는 링게이지를 집어든 장지태직장장(43.표면처리과)의 눈이

빛난다. 세심하게 살핀다. 정상이다. 그의 손을 거친 공정에서 불량품은

없다. 만에 하나 불량품이 나오면 도금상태만 보고도 어느 과정 어느

약품에 이상이 있는지 알아낸다.

장직장장은 매번 반복되는 이러한 과정이 항상 새롭기만 하다. 26년간

한길을 파오며 자신이 국내에서 처음으로 이뤄낸 도금분야 공정의

완전자동화에서 느끼는 희열때문이다.

장직장장이 도금분야에 뛰어든 것은 중학교졸업직후인 16세때부터. 단지

배고픔을 해결하기 위해 고향인 경북청도를 떠나 대구에 온 그가 처음

인연을 맺은 곳이 경창산업. 이후 이회사의 도금반에서만 줄곧 잔뼈가

굵으며 현장의 최고 위치인 직장장에 까지 올랐다.

처음 일을 시작했을 당시에는 도금과정의 안전은 생각지도 못했다.

기술의 낙후성은 말할 것도 없었다. 도금액을 맨손으로 만졌고 온도를

연탄화덕으로 조절했다. 그의 몸은 상처투성이다. 도금액이 튀어 입은

흔적이다. 코에 구멍도 여러개 뚫려있다.

이러한 어려운 작업환경속에서 일하던 그가 도금이 인체에 미치는 영향이

크다는 것을 깨닫게 되면서 새로운 시도를 했다. 생산성등 기술적인

면에서도 공정개선의 필요성이 뒤따랐다.

누구보다도 현장경험이 풍부한 그는 이를 바탕으로 80년초부터 공정의

자동화를 회사측에 제안하기 시작했다. 어려운 고비도 많았으나 일본의

선진화된 도금공장을 둘러본뒤 자체기술로 자동화시스템을 제작,현장에

적용했다.

공정자동화에 따라 인원을 48명에서 25명으로 거의 절반을

줄일수있게됐다. 원가절감효과는 연간 6억원에 달했다. 생산성향상및

불량률이 현저하게 줄어 드는 효과도 냈다. 이작업장은 현재 주변

동종업계의 견학대상이 되고 있다.

도금의 자동화에 따라 어려운 점도 있었다. 두께의 편차가 커지는

것이었다. 오랜 경험과 구미 금오공고에서 연수한 이론을 적용,래크를

전기공학적으로 설계해 이의 결함을 해결했다.

누구나 마음놓고 일할수있는 좀더 완벽한 도금작업장을 만들어 보겠다는

것이 "학위없는 도금박사"장직장장의 매일 되새기는 목표이다.

<대구=윤진식기자>

-

기사 스크랩

-

공유

-

프린트

![출렁이는 美 증시, 투자자들 낙하산 역할하는 '버퍼 ETF" [글로벌 ETF 트렌드]](https://img.hankyung.com/photo/202404/01.36506299.3.png)

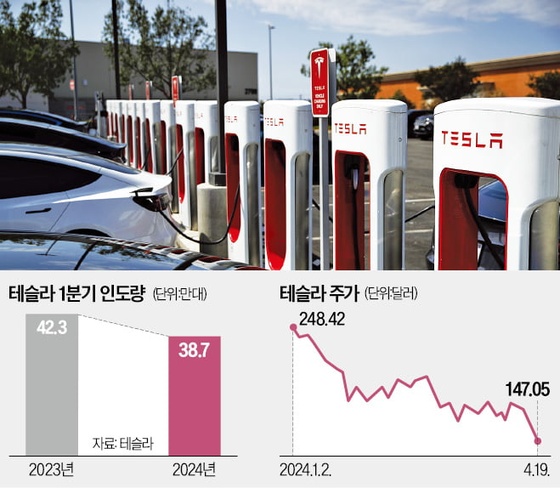

![기업실적 호조에 일제히 상승…테슬라는 최대폭 매출 감소[뉴욕증시 브리핑]](https://timg.hankyung.com/t/560x0/photo/202404/ZA.36457219.1.jpg)