심장·뇌를 3D로 똑같이 만들어…가상 수술하고 의료 연구한다

2부 (5) 3D 가상 시뮬레이션 1위 佛 다쏘시스템을 가다

인체·車·도시 등 디지털 공간에 구현

첨단 R&D·디자인·설계 필수 기술로

코로나 백신 개발 10년→1년으로 단축

노후 항공기 재활용 시뮬레이션도

○인체 모든 조직 ‘가상화’

지난 16일 방문한 프랑스 파리 외곽 벨리지의 다쏘시스템 본사에는 유럽 최대 규모 가상 시뮬레이션 체험 공간 ‘플레이그라운드’가 있다. ‘놀이터’란 뜻처럼 바이오, 자동차, 항공기, 반도체, 조선, 건축 등 다쏘시스템의 버추얼 트윈 기술이 제공하는 다양한 분야의 가상 시뮬레이션을 재미있게 체험할 수 있는 공간이다.수많은 분야의 가상 실험이 동시다발적으로 눈앞에서 진행되는 화려한 경연장과 같다. 그중에서도 눈에 띄는 것은 의료 분야 시뮬레이션이다. 다쏘시스템은 1997년 가상 시뮬레이션으로 인간의 장기와 세포를 똑같이 만드는 프로젝트를 비밀리에 추진했다. 인체의 장기를 절개하거나 약물을 투입했을 때 어떤 반응이 나오는지 파악하기 위해서였다.

장기 중 가장 수술이 어려운 부위인 심장부터 이 기술을 적용하기로 했다. 2015년 세계 최초로 FDA가 인정한 맞춤형 가상 심장을 3D 공간에서 구현해냈다. 의료 실습용 가상 심장이 환자 개인별 데이터를 바탕으로 실제처럼 만들어진다. 피부, 뇌, 폐와 심혈관계 등까지 가상화 작업을 하고 있다. 버나드 샬레 다쏘시스템 회장은 “인체 모든 조직을 머리부터 발끝까지 가상으로 구현하는 게 최종 목적”이라고 말했다.

다쏘시스템의 가상 뇌 시뮬레이션은 뇌전증(간질) 치료에 활용될 정도로 개발이 진척됐다. 대형 스크린에서 자유롭게 뇌 속에 있는 헤아릴 수 없이 많은 뉴런을 살펴보거나, 머리에 충격이 가해졌을 때 뇌에 미치는 영향을 예상해 볼 수 있다. 장미셸 모린 다쏘시스템 이사는 “뇌전증 환자의 뇌를 가상으로 재현해 뇌전증 원인을 찾아내는 기술도 개발했다”며 “가상 뇌에 약품을 투여할 때의 반응 결과도 실제와 똑같이 나온다”고 소개했다.

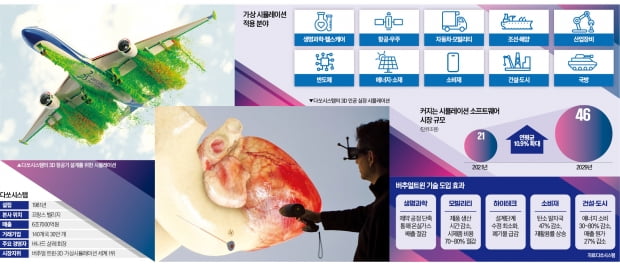

이 회사는 가상공간에서 단순히 제품 모습만 똑같이 구현하는 ‘디지털트윈’ 단계를 넘어 동작과 물성까지 현실처럼 구현하는 ‘버추얼 트윈’ 분야에서 세계 선두 주자다. 3D 가상 시뮬레이션 분야에서 독일 지멘스, 미국 오토데스크 등을 꺾고 오랜 기간 세계 1위를 유지하고 있다.

지난해 매출은 6조7000억원. 거래 기업은 140여 개국 30만 개에 달한다. 포드, 닛산, 아우디, 테슬라 등 자동차업계뿐만 아니라 에어버스, 스페이스X 등 우주·항공기업, 제너럴일렉트릭(GE), 마이크로소프트, 엔비디아 등 글로벌 대기업을 고객으로 두고 있다. 삼성전자, 현대자동차, SK 등도 다쏘시스템과 손잡고 주요 제품을 설계한다.

가상 시뮬레이션 시장은 빠르게 성장하고 있다. 시장 조사업체 맥시마이즈마켓리서치에 따르면 시뮬레이션 소프트웨어 시장 규모는 2021년 21조원에서 2029년 46조원 수준으로 연평균 10.9% 확대될 전망이다.

○車·항공기도 폐기 후 재활용

가상공간에서 시간·공간 제약과 안전의 부담 없이 시험을 반복하면서 연구개발(R&D)과 디자인, 설계 등의 분야에서 큰 성과를 내고 있다. 대표적인 분야가 코로나19 백신 개발이다. 화이자와 모더나, 아스트라제네카 등의 백신이 다쏘시스템 기술로 개발됐다. 기존 실험군과 대조군 외에 임상 빅데이터에 인공지능(AI) 기술을 접목해 가상의 환자 그룹인 ‘합성대조군’을 추가하면서 임상시험 기간을 대폭 줄였다.샬레 회장은 “수백 명의 임상시험을 거쳤다면 10년은 걸렸을 백신 개발 기간이 가상 시뮬레이션으로 수만 명의 시험군을 확보해 단 1년 만에 이뤄졌다”며 “가상 시뮬레이션 기술은 ‘제조업 르네상스’를 가능하게 한 디지털 대전환(DX)의 핵심”이라고 강조했다.

가상 시뮬레이션 기술은 제품을 제작하는 데 드는 시간과 비용을 획기적으로 단축한다. 이 기술을 통해 글로벌 기업들은 제조 혁신에 박차를 가하고 있다. 미국 소비자 전문지 컨슈머리포트는 2018년 테슬라의 모델3가 비상 제동 시험에서 정지거리에 큰 결함이 있다고 보도했다. 하지만 테슬라는 이틀 만에 문제를 해결했다. 다쏘시스템 버추얼 트윈 기술을 활용해 수만 번의 가상 테스트를 통해 신속하게 브레이크 알고리즘을 수정했고, 이를 곧바로 소프트웨어 업그레이드에 반영했기 때문이다. 호주 최대 포장재 기업 앰코는 가상 시뮬레이션 기술로 페트병 제조 과정에서 각종 추락, 운반 등에 대비한 테스트 비용을 아낄 수 있었다. 초기 설계 기간도 2주에서 2일로 단축했다.

최근 선진국에선 제품을 폐기한 후에도 재활용이 쉽도록 설계하는 것이 주목되는 트렌드다. 유럽의 한 항공사는 노후 항공기를 분해해 새로운 항공기로 재활용하는 프로젝트를 벌이고 있다. 이 경우 가상 환경에서 항공기 엔진 내 수만 개의 부품별 수명과 고장 유무를 확인한 뒤 교체하고 정상 가동 유무를 시뮬레이션해 볼 수 있다. 미국 국립항공연구소(NIAR)는 시뮬레이션 기술을 통해 노후 여객기를 화물기로 전환해 기존 항공기 수명을 15~25년에서 35년 이상으로 연장하는 프로젝트를 진행하고 있다.

샬레 회장은 “3D 가상 시뮬레이션이 ‘제조업 르네상스’를 꽃피우는 자양분이 되고 있다”고 강조했다.

벨리지(프랑스)=안대규 기자 powerzanic@hankyung.com

-

기사 스크랩

-

공유

-

프린트

![[오늘의 arte] 독자 리뷰 : 당신의 미술 취향은 무엇인가요](https://timg.hankyung.com/t/560x0/photo/202404/AA.36523699.3.jpg)