日 보복무기 '감광액'…공정 10%에만 쓰지만, 없으면 韓 반도체 궤멸

특수물질인 '포토레지스트'

웨이퍼 위에 놓고 빛을 쬐면

패턴 찍히며 '반도체 회로' 돼

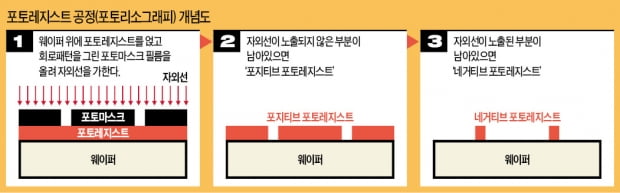

‘산업의 쌀’로 불리는 반도체 원재료를 두고 한국과 일본이 전쟁을 벌이고 있다. 일본이 한국에 수출 금지 조치를 내린 포토레지스트와 고순도불화수소(HF)는 반도체 제조공정 ‘포토리소그래피(photo-lithography)’의 핵심 소재다. 0.13마이크로미터(㎛)→90나노미터(㎚)→65㎚→45㎚→32㎚→22㎚→14㎚→10㎚ 순서로 진화한 나노미터급 반도체의 핵심이라 ‘나노리소그래피’라고도 한다.

빛을 받아 회로 만드는 고분자물질

포토레지스트는 반도체 원료인 웨이퍼 위에 도포하는 ‘감광액’이다. 빛을 받아 반도체 회로를 새기는 특수 고분자물질이다. 400여 개 반도체 공정 가운데 30여 개에 포토레지스트를 사용한다.

반도체를 생산하려면 먼저 실리콘을 성장시켜 막대기 모양의 잉곳으로 만들고, 이를 가로로 썰어 원판 모양의 웨이퍼를 만든다. 리소그래피 공정에 앞서 웨이퍼엔 실리콘 산화막을 발라야 한다. 회로 간 전류 누설을 막는 절연막을 만드는 중요한 공정이다. 다음엔 웨이퍼 위에 포토레지스트를 깔고, 회로 패턴의 원본 격인 유리판 ‘포토마스크’를 올리고 빛을 가한다. 웨이퍼와 포토마스크를 정확히 포개 위치를 맞추는 기능을 하는 장비 ‘마스크 얼라이너’도 중요하다.

포토레지스트는 성질에 따라 빛을 가했을 때 빛에 노출된 부분만 사라지거나(포지티브), 반대로 노출된 부분이 남아 있는 경우(네거티브)로 나뉜다. 이 과정은 사진 인화 과정과 비슷해 ‘현상(development)’이라고 한다.

현상 뒤엔 새겨진 패턴대로 웨이퍼를 깎는 ‘식각(에칭)’ 공정이 이어진다. 일본이 수출을 금지한 불화수소(HF)가 에칭 공정에 사용되는 가스다. 이후 전도능력을 부여하기 위한 불순물(이온) 투입, 화학기상증착(CVD) 등 과정을 거쳐 웨이퍼 절단(칩 제조), 칩 선별과 접착, 몰딩, 검사 등을 끝으로 반도체가 완성된다.

포토레지스트 성분은 매우 다양하다. 폴리메틸메타아크릴레이트(PMMA), 에폭시, 실리케이트, 사이올레인 계열 등이 주로 사용된다. 여러 분자가 체인처럼 복잡하게 맞물려 있다. 약간의 구조변형을 가하거나 첨가제를 넣으면 물성이 달라진다. 극도로 미세한 추가 공정에 따라 반도체가 고성능이 되기도 하고, 저품질이 되기도 한다는 뜻이다.

쬐는 빛의 파장에 따라서도 포토레지스트는 전혀 달라진다. 현재 쓰는 대부분 포토리소그래피는 자외선(UV)에 최적화돼 있다.

자외선을 활용한 리소그래피 가운데 범용 기술이 ‘이머전(immersion) 리소그래피’다. 통상적으로 건조공정인 리소그래피와 달리 습윤공정이다. 포토레지스트 위에 특수 액체를 넣어 빛의 굴절률을 더 높인다. 빛을 더 많이 모을수록 회로 패턴이 더 잘 새겨지기 때문이다. 주로 45㎚ 반도체 공정에 사용됐다.

현재 범용 최신 제품인 10㎚대 반도체를 생산할 때 쓰는 기술이 ‘아르곤플로라이드(ArF) 이머전리소그래피’다. ArF 가스가 내뿜는 특수광선에 이머전리소그래피를 결합한 것이다. 이 리소그래피를 쓰면 14㎚ 반도체를 생산할 수 있다. 그러나 10㎚ 이하로 만들기는 불가능하다.

‘일본 업체 빼고는 아무도 모른다’

10㎚ 이하 반도체는 극자외선(EUV)을 사용해야 한다. ArF 가스광선 파장은 193㎚지만 EUV는 13㎚로, 10분의 1 이하다. 삼성전자가 최근 주력하고 있는 시스템반도체 브랜드 ‘엑시노스’에 사용되는 공정이 EUV리소그래피다. EUV 장비는 네덜란드 ASML사가 독보적이다.

시스템반도체와 메모리반도체는 리소그래피, 에칭 등 동일한 과정을 거친다. 다만 소자를 특수하게 설계하면서 이들을 통합(integrate)할 때 연산 및 제어 로직을 부여하면 시스템반도체가 된다. 일본이 최근 금수 조치한 포토레지스트는 이 같은 차세대 시스템반도체 제조에 쓰이는 EUV용 포토레지스트로 알려졌다.

포토레지스트 세계 시장은 JSR 스미토모 등 일본 업체가 90% 이상 장악하고 있다. 김용석 한국화학연구원 고기능고분자연구센터장은 “어떤 포토레지스트를 사용하느냐에 따라 반도체 제조공정 노하우가 그대로 드러난다”며 “포토레지스트의 정확한 제조 방법은 베일에 싸여 있다”고 말했다.

한편 적외선(IR)→UV→EUV→X선 등으로 파장이 짧아지기 때문에 실리콘 기반 포토리소그래피로는 반도체 크기를 더 이상 줄이는 것이 한계에 도달했다는 게 전문가들 중론이다. 과학계에서 그래핀 등 실리콘을 대체할 수 있는 물질을 찾으려는 움직임이 활발한 배경이기도 하다.

■포토레지스트

반도체 제조 공정 가운데 회로를 그려넣는 공정인 ‘포토리소그래피’의 핵심 재료. ‘감광액’이라고도 한다. 다양한 고분자물질로 이뤄져 있으며 정확한 조성은 베일에 싸여 있다.

이해성 기자 ihs@hankyung.com

-

기사 스크랩

-

공유

-

프린트

!['베니스의 장인들' 르네상스 조선소에 쿵쿵쿵 망치질! 클래스가 달랐던 토즈 전시 [2024 베네치아 비엔날레]](https://timg.hankyung.com/t/560x0/photo/202404/01.36496137.3.jpg)