항공기 엔진에 IoT 결합…제조기업 롤스로이스, AS로 돈 더 번다

(3) 제조업의 '틀' 깨는 스마트 혁신

수백개 센서가 빅데이터 수집

엔진 결함·교체 시기 알려줘

아디다스는 3D프린터·로봇 도입

맞춤형 신발 5시간내 생산 추진

프랑스 타이어 회사 미쉐린은 ‘서비스로서의 타이어(tire as a service)’를 지향한다. 2013년 타이어에 사물인터넷(IoT) 기술을 결합한 에피퓨엘 서비스를 내놨다. 타이어와 엔진에 센서를 부착해 연료 소비량, 타이어 압력, 온도, 속도, 위치 등의 정보를 수집한다. 고객의 타이어를 통해 수집된 데이터는 클라우드로 옮겨진다. 미쉐린은 이 정보를 토대로 고객의 운전거리, 운전습관 등을 분석해 언제 타이어를 교체할지를 예측하고 통보해준다. 연료 효율도 높였다. 미쉐린의 조언을 받아들인 운전자는 100㎞당 2.5L의 연료를 절약할 수 있다. 1년간 12만㎞를 달리는 장거리 화물차 운전자는 연간 3200유로(약 405만원)의 연료비를 아낄 수 있다. 이산화탄소 배출량도 차량당 8t가량 줄었다.

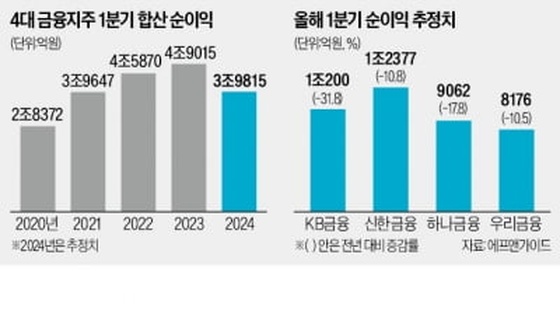

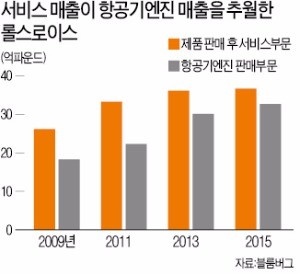

세계 3대 항공기 엔진 제조사인 영국 롤스로이스는 제품 판매가 아니라 유지·보수 서비스로 매출의 절반 이상을 벌어들인다. 항공사에 엔진을 판매한 뒤에도 지속적으로 엔진을 관리하고 보수해주는 ‘토털 케어’라는 상품을 통해서다. 항공사는 엔진 교체 시기 등을 관리할 필요가 없다. 엔진을 사용하는 시간만큼 롤스로이스에 일정한 비용만 제공하면 된다.

토털 케어가 가능한 이유는 롤스로이스 엔진과 추진 시스템에 수백 개의 센서가 붙어 있기 때문이다. 센서를 통해 진동, 압력, 온도, 속도 등의 데이터를 수집한다. 전 세계 500여 개 항공사의 비행기 1만4000여 대의 엔진에서 받은 데이터만 6만5000시간 분량에 달한다. 전문 엔지니어는 실시간으로 수집한 데이터를 바탕으로 엔진 결함 및 교체 시기를 분석하고, 항공사는 이를 바탕으로 비행 스케줄을 조절한다.

항공사는 갑작스러운 기체 결함으로 인한 연착 및 취소 손실을 줄일 수 있다. 연료 사용량을 최적화하면서 엔진 한 개당 연간 약 3억원의 비용 절감 효과를 이뤄냈다. 폴 스테인 롤스로이스 최고과학책임자(CSO)는 “토털 케어라는 혁신적인 서비스를 통해 롤스로이스는 ‘게임체인저’가 됐다”며 “유통산업을 제외하고 가장 정교한 빅데이터 활용 사례 중 하나”라고 강조했다.

다품종 소량생산 시대 도래

3D프린터와 로봇의 등장으로 소비자 취향에 맞춘 ‘맞춤형 생산’도 가능해졌다. 소품종 대량생산 시대에서 다품종 소량생산 시대로 바뀐 것이다. 24년 만에 독일로 돌아온 아디다스 스피드 팩토리가 대표적이다. 1993년 이후 값싼 인건비를 찾아 중국, 베트남 등으로 공장을 옮긴 아디다스는 올해부터 독일과 미국에서 운동화 생산을 재개했다. 독일 안스바흐와 미국 조지아주 애틀랜타에 3D프린터와 로봇을 활용한 스피드 팩토리를 건설했다. 안스바흐 공장에서는 160명에 불과한 직원이 연간 50만 켤레의 신발을 제조한다.

스피드 팩토리는 단순 자동화 공장이 아니다. 맞춤형 신발을 빠르게 생산하는 것이 핵심이다. 신발 끈부터 깔창, 뒷굽, 색깔까지 수백만 가지 옵션 중 소비자가 원하는 것을 선택하면 다섯 시간 안에 제품을 생산하는 것이 목표다. 지금은 맞춤형 신발을 제작해 배송하는 데 6주가 걸린다. 유행 변화에도 신속한 대처가 가능하다. 제임스 카르네스 아디다스 전략팀 부사장은 “디자이너가 그린 새 운동화가 제작돼 매장에 진열되기까지 통상 1년6개월이 걸린다”며 “스피드 팩토리는 이 기간을 열흘 이내로 단축해 소비자가 원하는 신발을 빠르게 공급할 수 있다”고 설명했다.

고재연 기자 yeon@hankyung.com

-

기사 스크랩

-

공유

-

프린트