불량 제로…구자균 한마디에 바뀐 LS일렉트릭

3년전 특명에 스마트팩토리 혁신

1분이면 자재 투입 ~ PLC 완성

로봇이 테이프 붙이고 박스 날라

캐스퍼 등 車 자동화 설비 수주

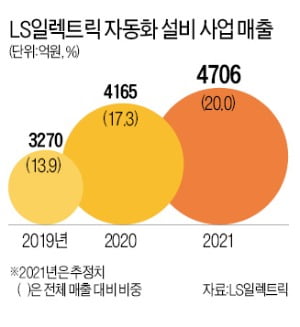

자동화 설비 생산이 LS일렉트릭의 핵심 사업으로 떠오르고 있다. 2019년 13.9%에 불과했던 자동화 설비 매출 비중은 올해 20%를 넘어설 전망이다. LS일렉트릭은 사업 육성을 위해 생산라인을 증설하고, 산업용 로봇시장에 진출하는 방안도 검토 중이다. 회사 관계자는 “코로나19 이후 디지털 전환 바람이 불면서 위험하고 복잡한 작업을 로봇으로 대체하려는 수요가 커지고 있다”고 밝혔다.

구자균 특명에 생산라인 자동화

상대적으로 후발 주자인 LS일렉트릭은 미쓰비시나 지멘스의 장비와도 호환되는 시스템을 개발해 2015년께부터 시장 개척에 본격 나섰다. 천안사업장에서 기계의 두뇌 역할을 하는 PLC(프로그래머블 로직 컨트롤러), 작업 현황을 볼 수 있는 HMI(휴먼 머신 인터페이스), 기계를 제어하는 서보 등을 생산하기 시작했다. 하지만 부품이 많고 제조 단계가 복잡해 사람이 직접 손으로 조립하는 경우가 많았다.

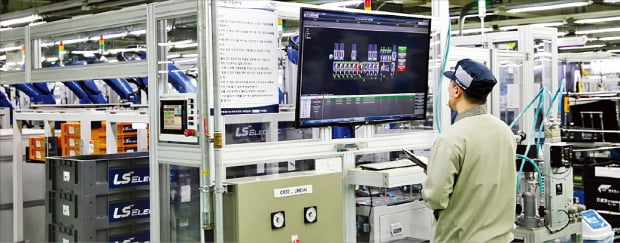

천안사업장에 변화의 바람이 분 것은 2018년. 구자균 LS일렉트릭 회장이 “자동화 설비 공장이 자동화가 안 된 게 말이 되냐”며 스마트팩토리로의 혁신을 주문하면서부터다. 이후 천안사업장은 사람과 로봇이 같이 작업하는 ‘셀 라인’과 모듈형 제조 로봇, 제조 데이터 관리 시스템 등을 잇따라 도입했다.

캐스퍼 생산라인에도 설비 납품

이날 천안사업장에서도 산업용 로봇이 기판을 조립하는 모습을 볼 수 있었다. 기판이 라인에 투입돼 PLC로 완성되는 데 걸리는 시간은 불과 1분으로, 3초에 1개씩 제품이 나왔다. 기판에 접착제를 바르고, 포장 박스에 테이프를 붙이는 작업도 로봇이 처리했다. 또 운반 로봇은 끊임없이 제조라인에 기판 박스를 실어 날랐다. 2018년 초와 비교하면 천안사업장의 시간당 생산량은 23% 늘었다.수율이 100%에 가까워진 것은 데이터 덕분이었다. 제조 단계마다 제품의 이미지와 정보가 데이터로 저장돼 불량이 발생하면 어느 부분에서 문제가 일어났는지 바로 확인할 수 있게 됐다. 이렇게 수집한 정보는 공정에 다시 반영해 불량률을 낮추는 데 활용된다.

제조혁신 이후 신규 수주에도 청신호가 켜졌다. 2019년 현대자동차 광주글로벌모터스 공장에 들어갈 PLC, 인버터, 서보 등을 수주하는 성과를 냈다. 제조업체 중에서도 가장 수주가 어렵다는 완성차 업체를 뚫었다. 이 설비로 제조돼 최근 판매가 시작된 신차가 캐스퍼다. 지금은 현대차 인도네시아공장에 들어갈 자동화 설비를 생산 중이다. LS일렉트릭 관계자는 “삼성전자, LG디스플레이와도 납품을 협의 중”이라며 “내년에는 자동화설비 매출이 올해보다 15%가량 증가할 것으로 예상하고 있다”고 말했다.

이수빈 기자 lsb@hankyung.com

-

기사 스크랩

-

공유

-

프린트

![[신간] 배삼식 희곡집 '토카타'](https://timg.hankyung.com/t/560x0/photo/202404/ZK.36526694.3.jpg)