'신발 OEM 40년 전쟁'…태광실업·창신Inc, 생산혁신으로 대만 맹추격

(2) 한국-대만, 숙명의 신발 라이벌전

1990년대 초 韓이 우위였지만…

대만업체 80%가 中으로 이전

완제품·고무·금형 '클러스터' 조성

한국, 기술유출 우려 투자액 제한

나이키 10개 중 8개는 대만산

"대만 물량 뺏어오자" 반격

태광실업, 한국에 R&D 본사 두고

베트남 등서 대량생산 '분업 체제'

창신Inc, 도요타 생산방식 도입

화승엔터, 신발 납기일 절반 단축

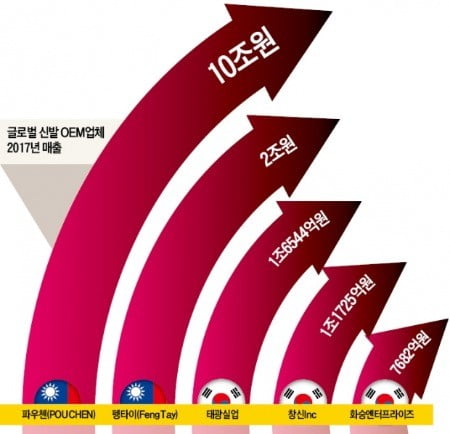

이후 한국 신발산업은 내리막길을 걸었다. 임금 상승과 늦은 해외 진출 탓이었다. 대만이 글로벌 시장의 패권을 되찾아갔다. 지금도 대만은 세계 최대 OEM 업체들을 보유하고 있다. 한국 기업들은 2013년부터 반격에 나섰다. 태광실업 창신Inc(창신아이엔씨) 파크랜드 등 새로운 얼굴들이 대만과의 40년 신발전쟁 최전선에 서 있다. 하지만 양국의 격차는 여전히 크다.

태광실업 매출은 2006년 3526억원이었다. 지난해 매출은 1조6544억원으로 4.7배 급증했다. 창신아이엔씨 매출도 같은 기간 4.3배 늘었다. 두 회사는 BNK금융경영연구소가 조사한 ‘동남권(부산·울산·경남) 100대 기업’ 중 10년간 매출이 가장 크게 증가한 기업 1, 2위를 차지했다. 한국 신발산업의 새로운 간판이 됐다.

태광과 창신은 나이키에 납품하며 급성장했다. 2010년 이후 나이키는 매년 8~10% 성장했다. 증가하는 물량을 한국과 대만에 나눠줬다. 업계 관계자는 “나이키가 대만 업체에 편중된 생산을 분산하기 위해 한국 업체들을 선택했다”고 했다. 세계적 수준의 신발 제조 기술과 베트남 인도네시아 공장의 생산성을 인정받았기에 가능한 일이다.

파크랜드 새로운 강자로

전쟁에 뛰어든 새로운 기업 파크랜드도 빠르게 성장하고 있다. 남성 정장을 주로 생산하다 2005년 인도네시아를 거점으로 신발 OEM 시장에 뛰어들었다. 아디다스와 뉴발란스 등을 고객으로 확보하며 공장을 키웠다. 현재 인도네시아 생산시설은 세계 5위권에 들어 있다. 1970년대부터 축적한 남성 정장 제조 기술이 기반이었다.

화승도 나이키에서 아디다스로 주요 납품처를 옮겨 사업을 지속하고 있다. 화승엔터프라이즈의 베트남 자회사인 화승비나는 베트남 내 단일공장으로 최대 규모다. 화승은 ‘스피드 투 마켓’이라는 생산 전략과 시스템으로 아디다스 2위 공급업체로 올라섰다. 통상적인 신발 납기 기한을 90일에서 45일로 단축한 덕이다.

신발업계 관계자들은 국내 신발 제조사들이 OEM 시장에서 다시 부상한 것은 부산의 신발 제조 인프라 덕분이라고 말한다. 아디다스 한국R&D센터장을 지낸 서영순 경성대 국제무역통상학과 교수는 “1970~1980년대 번성했던 부산의 신발 제조공장과 생산 시스템을 동남아시아로 그대로 옮겨놓고 엔지니어링 능력은 본사가 유지한 덕분”이라고 말했다.

영토 회복은 가능할까

세계시장을 양분하고 있다지만 한국과 대만의 격차는 여전히 크다. 대만 파우첸은 세계 스포츠·캐주얼 신발 제조시장의 20%를 차지하는 제조사다. 작년 매출은 10조원으로 태광의 6배에 달한다. 2위 펭타이도 매출 2조원을 돌파했다.

신발 제조전쟁 패권이 대만으로 넘어간 가장 중요한 이유는 클러스터의 경쟁력 때문이라는 분석이 많다. 원래 대만 신발산업은 소규모 가족기업 중심이었다. 1980년대 중국이 해외 기업에 문을 열자 대만 신발업체들이 대거 넘어갔다. 대만 신발업체의 80%가량이 중국 광저우와 푸저우 등으로 설비를 이전했다. 광둥성 둥관 지역 반경 50㎞ 안에 완제품과 고무, 사출 금형 업체 등이 클러스터를 이뤘다. 둥관은 대만의 기술력과 중국의 노동력이 결합한 세계 최고 신발산업 단지가 됐다.

한국 기업들은 한발 늦게 중국 칭다오로 생산기지를 옮기기 시작했다. 하지만 개별적이고 산발적이었다. 생산기지 공동화와 기술 유출을 우려한 정부는 1989년부터 1993년까지 해외에 진출할 수 있는 기업의 수와 투자 액수를 제한했다. 서 교수는 “당시 최고 신발생산 클러스터인 부산을 갖고 있으면서도 산업계와 정부는 클러스터의 중요성을 제대로 인식하지 못했다”고 말했다.

뒤늦게 반격을 시작한 태광과 창신 등 새로운 신발산업의 주역들이 대만으로부터 어느 정도 영토를 회복할 수 있을지 관심이다.

부산=김기만 기자 mgk@hankyung.com

-

기사 스크랩

-

공유

-

프린트

![하루 만에 550조원 증발…실적·물가 압력에 기술주 투매 [글로벌마켓 A/S]](https://timg.hankyung.com/t/560x0/photo/202404/B20240206081554930.jpg)

![[단독] "경영보다 돈"…아워홈 매각 손잡은 남매](https://timg.hankyung.com/t/560x0/photo/202404/AA.36472890.1.jpg)

![[신간] 로마 제국이 '최고 국가'로 우뚝 서기까지…'팍스'](https://timg.hankyung.com/t/560x0/photo/202404/ZK.36477517.3.jpg)