"색상만 보면 '친환경 보드' 알 수 있죠"

최상급 친환경제품 와인색

휨 강도 키운 제품은 보라

건설사·소비자 쉽게 식별

최상위 친환경 '슈퍼E0'

국내기업 유일하게 생산

이 공장은 친환경 등급 ‘E0’와 그 상위 등급인 ‘슈퍼(S)E0’만 생산한다. 국내에서 SE0 보드를 생산하는 곳은 동화기업이 유일하다. 친환경 등급 자재라는 것을 표시하기 위해 싱크대 식탁 붙박이장 등에 사용되는 PB에 그린 보라 와인 등의 색상을 입혔다.

친환경 등급 색상으로 표시

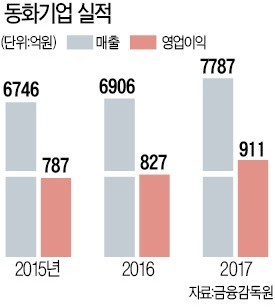

동화기업은 최근 품질 업그레이드와 마케팅 혁신에 나섰다. 친환경 최고 등급인 SE0 보드 측면에 새롭게 와인색을 넣었다. 그린색을 입히던 E0 보드에 휨 강도(휘거나 구부러지게 하는 외력에 견디는 힘)를 향상시킨 제품을 내놓고 여기엔 보라색을 입혔다. 휨 강도가 세지면 버티는 힘이 더 강해진다. PB를 구매하는 건설사와 가구 제조사뿐 아니라 소비자들도 가구에 쓰인 자재의 등급과 내구성을 쉽게 식별할 수 있다.

류동완 공장장은 “지난해 E1과 E0 보드 판매량이 6 대 4 정도였는데 올 들어 4 대 6, 지난 5월 기준으로 3 대 7까지 친환경 상위등급 수요가 늘고 있다”며 “자연 상태 목재와 비슷한 SE0 등급 보드는 국내 처음으로 ‘래미안’ 아파트 건설현장 7곳에 적용되고 있다”고 말했다.

국내 최대 생산… 원자재는 ‘부족’

동화기업은 국내 최대 규모인 연간 57만5000㎥의 PB를 생산한다. 국내 PB 제조공장은 동화기업(연 29만5000㎥)과 이 회사가 2000년에 인수한 대성목재공업(28만㎥), 부산의 성창기업에 있다. 주요 원료는 건설 현장에서 발생하는 폐목재와 제재·합판공장에서 사용 후 남은 목재부산물, 가구에 쓰인 가구목 등이다. 재생목을 사용하면 원가가 일반 원목의 절반 이하로 떨어져 가격경쟁력이 생긴다. 100% 재생목을 활용하면서 최상급 보드를 만드는 기술이 20년간 쌓아온 노하우라고 회사 측은 강조했다.

동화 에코보드 생산량은 수요 증가를 따라가지 못하고 있다. 류 공장장은 “생산시설을 늘리지 못하는 이유는 만성적인 원자재 부족 때문”이라며 “국내 시장의 60~70%를 수입 PB가 차지하고 있다”고 말했다.

인천=문혜정 기자 selenmoon@hankyung.com

-

기사 스크랩

-

공유

-

프린트

![르세라핌, 美서 라이브 '대참사'…'K팝 아이돌' 논란 터졌다 [이슈+]](https://timg.hankyung.com/t/560x0/photo/202404/01.36438208.3.jpg)