직원 40명 중소기업, 세계 최대 정유플랜트 사업 뚫었다

'기술력이 곧 경쟁력' 직원 40명 중 10명이 연구원

원유 플랜트부품 국산화

"2025년까지 매출 500억대…글로벌 강소기업으로 클 것"

◆자체 기술로 세계시장 도전

하루아침에 이룬 성과는 아니다. 10년 전부터 수출은 해왔다. 다만 부품에 메가플랙슨의 이름을 붙이지 못했다. 해외 유명업체의 발주를 받아 OEM(주문자상표부착생산) 방식으로만 생산해왔기 때문이다. 부품이 기술력을 인정받으면서 몇 해 전부터 입소문이 났다. 일본 대만 엔지니어링 회사들을 중심으로 “어차피 메가플랙슨이 생산한 제품을 쓸 거면 차라리 이 회사와 계약하자”는 얘기가 나왔다. 입찰에 응해보라는 제안이 들어오기 시작한 것.

장경득 메가플랙슨 대표는 입찰 제안서를 내고 며칠 뒤 곧바로 계약통지서를 받았다. 그는 “국내업체 기술로는 못한다는 편견을 깼다”며 “30여년간 묵묵히 연구개발(R&D)을 해온 덕분”이라고 말했다.

◆청계천 부품상서 수출기업으로

장 대표는 1985년 서울 청계천 부품상가에서 사업을 시작했다. 해외에서 여러 부품을 사다가 조립해 팔았다. 당시엔 어떤 기술력도 없었다는 게 장 대표의 설명이다. 1990년대 들어 플랜트 부품시장이 눈에 들어왔다. 잘 팔리는 일본산 제품을 보고 ‘이 정도면 직접 만들 수도 있겠다’는 생각이 들었다.

자금을 빌려 공장을 짓고 제조업에 뛰어들었다. 밤낮없이 부품을 뜯어 연구했다. 1993년 일반 플랜트에 쓰이는 신축이음관 국산화에 성공했다. 다음해 대만 수출을 시작으로 2007년 1000만불 수출탑을 받았다. 그는 “플랜트의 설계 및 주요 부품을 해외에서 모두 수입해오던 실정이었다”며 “고무신축이음관 등 단순한 제품부터 국산화해 조금씩 영역을 넓혀갔다”고 설명했다.

◆매출 15% R&D 투자

메가플랙슨은 전체 직원 40여명 가운데 10여명이 R&D 인력이다. 매출 15%도 R&D에 투자한다. 기술만 있으면 세계 시장에서 성공할 수 있다는 장 대표의 신념 때문이다. 그는 “위기 때마다 회사를 살린 것도 R&D”라고 했다.

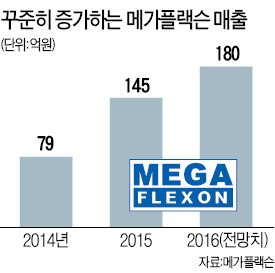

1995년 평촌열병합발전소에 공급한 고무신축이음관이 한파에 파열돼 발전소 운행이 멈추는 일이 발생했다. 그간 R&D로 축적한 데이터를 바탕으로 한 달 만에 제품을 보완했다. 무사히 사고를 수습했다. 이 회사 연구부서는 2002년 유럽품질인증 CE마크를 취득한 이후 2009년 미국기계학회(ASME)의 품질규격인증도 통과하며 국제 무대 진출의 발판을 마련했다. 메가플랙슨은 지난해 전년보다 85% 성장한 145억원의 매출을 기록했다.

장 대표는 “1000만달러 계약을 계기로 글로벌 기술 강소기업으로 거듭나겠다”며 “2025년까지 매출 500억원대 회사로 성장시키겠다”고 말했다.

김포=이지수 기자 onething@hankyung.com

-

기사 스크랩

-

공유

-

프린트

!["집에 있는 '이것' 다 팔았어요"…순식간에 100만원 번 비결 [이슈+]](https://img.hankyung.com/photo/202404/01.36526925.3.jpg)

!["여긴 꼭 가야 해"…중국인들 사이 입소문난 '핫플' 가보니 [신현보의 딥데이터]](https://img.hankyung.com/photo/202404/01.36526134.3.jpg)

![[오늘의 arte] 독자 리뷰 : 당신의 미술 취향은 무엇인가요](https://timg.hankyung.com/t/560x0/photo/202404/AA.36523699.3.jpg)