['제조업 엑소더스' 해법은 없나] 이러니 '脫한국'…차 한 대 만드는 데 韓 28 · 中 17 · 美 14시간

현대차 국내·해외 공장 생산성 격차 커져

삼성전자 베트남行에 구미산단 가동률 '뚝'

"대기업 취직하려면 외국으로 나가야 할 판"

![['제조업 엑소더스' 해법은 없나] 이러니 '脫한국'…차 한 대 만드는 데 韓 28 · 中 17 · 美 14시간](https://img.hankyung.com/photo/201404/AA.8603631.1.jpg)

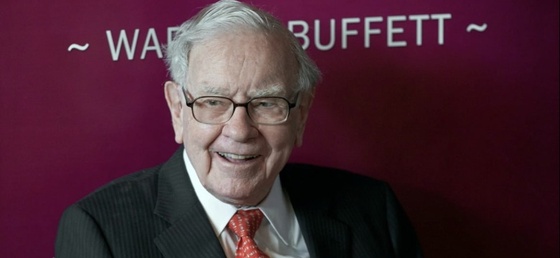

현대자동차의 국내 공장과 중국 베이징 공장이 지난해 자동차 한 대를 만드는 데 들인 대당 투입시간(HPV)이다. 제조기업들이 왜 한국에 공장을 짓지 않는지를 명료하게 보여주는 수치다.

해외 인건비가 상대적으로 싸고 생산성까지 높다면 기업 입장에서 국내에 공장을 건설할 이유가 없어진다. ‘제조업 드레인’에 대한 우려가 커지는 이유가 바로 여기에 있다.

◆낮은 생산성에 공장 유출

현대·기아차는 지난 10년간 국내에 공장을 짓지 않았다. 반면 해외에서는 10조2000억원을 투자해 중국과 미국은 물론 체코 러시아 브라질 등에 생산 기지를 건설했다. 물론 자동차는 부피가 크다 보니 수출 운송비가 많이 들어가는 특징이 있다.

그러나 이것만으로는 ‘탈(脫)한국’ 현상을 설명하기 힘들다. 자동차 업계에서는 강성노조 등으로 한국 공장의 생산성이 떨어진다는 점을 이유로 꼽고 있다.

현대차 공장 조립라인의 지난해 ‘편성효율(실제 투입인원 대비 적정인원)’은 한국이 57.7%로 중국(92.7%)과 미국(90.1%)보다 낮았다. 편성효율이 낮을수록 실제 생산성도 낮다. 체코 인도 러시아 브라질 등도 모두 편성효율이 90%를 넘었다.

해외 공장의 생산성은 매년 개선되고 있지만 한국 공장은 제자리걸음이다. 2007년 30.5시간이었던 현대차 한국 공장의 HPV는 2012년까지 30~31시간 선을 맴돌았다. 주간 2교대가 도입된 지난해서야 28.4시간으로 소폭 개선됐다. 그러나 중국 베이징 공장은 2007년 23.5시간에서 지난해 17.8시간, 미국 앨라배마 공장은 같은 기간 20.6시간에서 14.4시간으로 생산성이 크게 좋아졌다.

현대차 관계자는 “투입인원 조정 등으로 비효율 라인을 개선해야 하는데 한국에서는 노조 때문에 불가능하다”며 “노동유연성의 차이가 생산성 격차를 가져왔다”고 말했다. 김정호 연세대 경제대학원 특임교수(전 자유기업원장)는 “현대차의 생산성을 보면 해외에서 벌어들인 이윤으로 국내 노동자들이 잔치를 하는 상황”이라고 지적했다.

삼성전자의 베트남 휴대폰 공장 건설도 생산성 관점에서 추진된 것으로 해석할 수 있다. 전자업계 관계자는 “베트남의 평균 임금은 월 90~120달러로 중국의 절반도 안 된다”며 “아무리 1등 기업인 삼성전자라고 해도 원가경쟁력을 고려해 공장 입지를 정할 수밖에 없었을 것”이라고 말했다. 포스코 동국제강 한국타이어 등도 현지 개척과 생산성을 함께 고려해 해외 진출에 나서고 있다.

◆일자리 빼앗겨 경제 타격

공장 건설의 파급 효과는 크다. 현대제철은 2006년 10월부터 9조9000억원가량을 투자한 충남 당진 고로(용광로) 건설을 지난해 9월 마무리했다. 7년이 걸린 이 프로젝트의 고용 창출은 건설 과정에서 9만5800명, 운영에서 11만300명(간접 고용포함) 등 총 20만6100명에 달하는 것으로 조사됐다.

반대로 공장이 해외로 빠져나가면 타격을 받는다. 삼성전자의 베트남 휴대폰 공장이 커지는 만큼 경북 구미공장은 작아지고 있다.

이 여파로 구미산업단지공단 가동률은 2010년 88.9%에서 지난해 69.3%로 떨어졌다. 반면 베트남 공장의 고용 인원은 2010년 8139명에서 지난해 3만8700명으로 불어났다. 올해는 7만명에 육박할 전망이다. 한국에서 만들 수 있었던 일자리를 베트남에 뺏긴 셈이다.

전문가들은 이제 기업들의 애국심에 호소하는 때는 지났다고 입을 모으고 있다. 권순원 숙명여대 경영학부 교수는 “현대차는 인건비가 비싼 미국에도 공장을 두 개나 지었다”며 “정책 불확실성과 노동 경직성, 반기업 정서 등이 해결되지 않으면 국내 공장의 씨가 마를 것”으로 우려했다.

현진권 자유경제원장은 “공장 유출은 성장 동력이 사라진다는 것을 의미한다”며 “머지않아 한국 젊은이들이 삼성전자와 현대차에 취직하려면 해외로 나가야만 하는 상황이 올 수도 있다”고 강조했다.

서욱진/강현우 기자 venture@hankyung.com

-

기사 스크랩

-

공유

-

프린트

![[포토] 캠핑장 간 삼성…“이동식 스크린으로 영화 봐요”](https://img.hankyung.com/photo/202404/AA.36471941.3.jpg)

![넷플릭스, 가입자 순증 꺾였다…악재 쏟아진 기술주 [글로벌마켓 A/S]](https://timg.hankyung.com/t/560x0/photo/202404/B20240419072033320.jpg)

![[단독] "경영보다 돈"…아워홈 매각 손잡은 남매](https://timg.hankyung.com/t/560x0/photo/202404/AA.36472890.1.jpg)