"전기차 제조 혁신은 이런 것"…클린룸서 AI가 아이오닉5 조립

현대차는 이날 유튜브에 주요 부품 제작 과정을 담은 영상을 공유했다. 가장 큰 특징은 주요 공정을 대부분 자동화했다는 점이다. 전기차의 핵심 장치인 통합 충전 시스템(ICCU)이 대표적이다. 부품 이동과 조립, 용접, 완성품 이동 등 전 공정이 자동으로 이뤄지도록 설계했다.

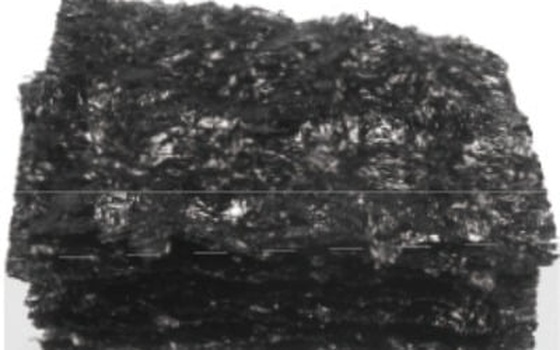

청정한 작업 환경과 정밀함이 요구되는 부품 특성을 감안해 반도체처럼 클린룸에서 제작한다. 배터리팩을 조립하는 공정도 자동화했다. 설비는 낱장의 폴리우레탄 패드에서 양면 필름을 벗겨내고 배터리셀을 부착하는 작업을 한다. 제품과 공정 검사도 자동화 시스템이 맡는다.

이후엔 6축 다관절 로봇이 등장한다. 로봇은 배터리셀 12개를 차곡차곡 쌓아 1개의 모듈로 만든다. 허용된 편차범위는 0.2㎜에 불과하다. 완성된 배터리팩은 무인 운반장치에 실려 정해진 장소로 이동한다. 무인 운반장치에는 무선통신 및 추돌방지 센서가 부착된다. 장애물을 피해 목적지까지 최적의 경로로 알아서 움직인다.

아이오닉 5에 적용된 다양한 전장시스템이 제대로 작동하는지 점검할 때도 자동 검사시스템이 활용된다. 자동 시스템은 컴퓨터가 설정해 미리 입력된 데이터를 활용해 카메라와 레이더 등 각종 센서가 제대로 작동하는지 정확하게 검사를 진행한다. 현대차 관계자는 “인공지능(AI)과 로봇 기술 등을 대거 적용해 스마트팩토리를 구현했다”며 “차체를 조립할 때도 다양한 산업 로봇이 활용된다”고 설명했다.

도병욱 기자 dodo@hankyung.com

-

기사 스크랩

-

공유

-

프린트

![[AD] 현대차, ‘더 뉴 싼타페’ 하이브리드 사전계약 실시](https://img.hankyung.com/photo/202107/01.26808746.3.jpg)