폭스바겐 100만 대 부품 수주한 태림산업

-

기사 스크랩

-

공유

-

댓글

-

클린뷰

-

프린트

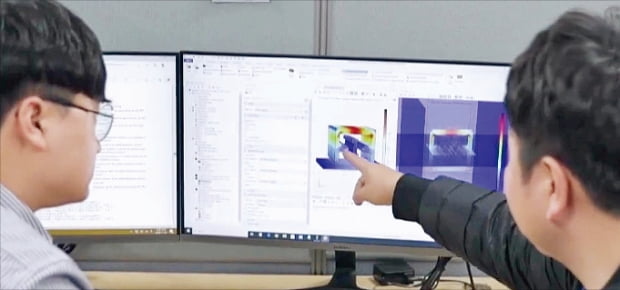

'공정혁신센터' 3D 시뮬레이션으로

2개월 만에 제품 개발

산단공, 고가 장비·연구인력 지원

개발기간 줄이고 수억원 절감

부마CE, 항타기 국산화 성공

방산업체 칸워크홀딩스

공정 8개에서 3개로 줄여

2개월 만에 제품 개발

산단공, 고가 장비·연구인력 지원

개발기간 줄이고 수억원 절감

부마CE, 항타기 국산화 성공

방산업체 칸워크홀딩스

공정 8개에서 3개로 줄여

시뮬레이션으로 R&D 속도 3배 빨라져

태림산업은 센터 내 석·박사급 연구인력의 도움으로 어떤 철강 소재와 탄소섬유를 활용하는 것이 적절한지, 열처리 온도 조건과 강도는 어떤지, 연성과 경도는 어떻게 나오는지 등을 3D 시뮬레이션을 통해 가상으로 실험했다. 실제 실험하려면 6개월 이상 걸리던 제품 개발 작업을 2개월 만에 끝낼 수 있었다. 고가의 소프트웨어 구입비와 슈퍼컴퓨터 운영비, 전문인력 인건비 등 최소 수억원의 비용을 절감한 것이다. 오경진 태림산업 부사장은 “자체 3D 시뮬레이션 연구소를 운영하고 있는 대기업과 달리 중소기업은 대부분 그럴 여력이 없는 편”이라며 “중소 제조업체에 반드시 필요한 도구”라고 말했다.산단공에 따르면 현재까지 이 센터의 도움을 받은 중소기업은 40여 곳으로 약 84억원의 비용을 절감했다. 인텍전기전자는 초고압 가스 차단기 개발을 완료하고 수백억원의 매출 증대 효과를 거둔 것으로 나타났다. 부마CE는 일본 수입 의존도가 높았던 항타기를 국산화하는 데 도움을 받았다.

공정혁신 시뮬레이션센터가 제품 개발 단계를 지원한다면 산단공에서 운영하는 ‘표준제조혁신 공정모듈’ 사업은 제품 생산 단계를 지원한다. 가상의 공간에서 모의시험을 통해 검증해보는 ‘디지털 트윈(digital twin)’ 기술을 적용해 현대위아 화천기계 등 고정밀 부품 가공에 필요한 공작기계를 활용해보면서 컨설팅을 받을 수 있다.

산단공은 한국전자기술연구원의 도움을 받아 일종의 제조혁신 모델하우스 개념인 ‘스마트팩토리 데모공장’을 건립해 중소기업의 디지털 전환을 유도하고 있다. 현재까지 이 사업으로 중소기업들은 33건의 기술 애로를 해결했다. 전차(탱크)용 실린더를 만드는 방산업체인 칸워크홀딩스는 디지털트윈 기술 지원을 받아 기존 8가지 공정을 3가지 공정으로 줄이는 데 성공했다. 생산성은 3배 가까이 증가했다. 에어버스의 날개를 만드는 S&K항공도 이 사업의 도움으로 노후화한 외국산 장비를 국산화하는 데 성공했다.

데이터센터·물류 플랫폼 구축

공정혁신 시뮬레이션센터와 표준제조혁신 공정모듈 사업 등을 통해 산업단지발(發) 제조 혁신이 조금씩 성과를 내고 있다는 분석이다. 산단은 국내 제조업 고용의 절반, 생산과 수출의 약 65%를 차지하고 있다. 산업통상자원부는 노후 산단을 대폭 개조하는 스마트 그린산단 조성 사업을 펼치고 있다. 산단 내 전통 제조기업의 디지털화·그린화를 촉진하고 청년 구직자들이 몰리는 일터로 탈바꿈하기 위해서다. 현재 창원, 인천, 구미를 포함한 7개 지역에 스마트 그린산단이 조성됐다. 2025년까지 15곳으로 늘어날 전망이다.산업부와 산단공은 올해 산단 내 입주 기업의 신산업 전환을 촉진하는 ‘사업다각화 플랫폼 사업’에 역점을 둘 예정이다. 김정환 산단공 이사장은 “제조 경쟁력은 정보통신기술(ICT)과의 융합을 통한 고부가가치화와 신산업으로의 비즈니스 모델 전환에 달려 있다”며 “이런 점에서 스마트그린 산단은 한국 경제의 미래”라고 강조했다.

안대규 기자 powerzanic@hankyung.com

![K팝 업계에도 '친환경' 바람…폐기물 되는 앨범은 '골칫거리' [연계소문]](https://img.hankyung.com/photo/202206/99.27464274.3.jpg)