이산화탄소 배출 않고 비용도 4분의 1로 저렴

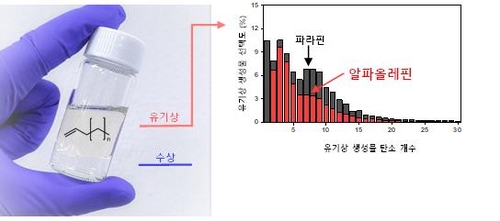

알파올레핀은 세정제, 윤활유, 화장품, 플라스틱 등을 만드는 데 쓰이는 정밀화학원료다.

알파올레핀을 넣어 만든 플라스틱은 일반 플라스틱보다 강도가 높고, 알파올레핀 포함 윤활유는 부식 방지 성능이 뛰어나 최고급 윤활유로 분류된다.

기존 알파올레핀 제조 공정은 에틸렌을 고순도로 정제해야 하는 데다 비싼 금속을 촉매로 사용해 비용이 많이 들고 공정도 까다로웠다.

연구팀은 이산화탄소와 산업 부생가스(석유화학산업과 철강산업에서 부생으로 발생하는 일산화탄소·메탄·수소 등 가스) 등 온실가스를 이용해 에틸렌과 비싼 촉매 없이도 알파올레핀을 만들어내는 촉매 공정 기술을 개발했다.

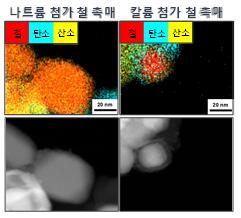

저렴한 철광석을 원료로 촉매를 만들어 이산화탄소가 화학반응을 거쳐 일산화탄소로 만들어지는 과정에는 산화철을, 일산화탄소가 알파올레핀이 되는 과정에는 탄화철을 적용했다.

나트륨을 첨가하는 방법으로 한 촉매에 산화철과 탄화철을 고르게 분포시키는 데 성공했다.

이번 연구 성과는 국제 학술지 '미국 화학회 촉매지'(ACS Catalysis) 지난달 호에 실렸다.

/연합뉴스