지오라이트루미안 최상석 회장 "생명 지킴이들 보호해주는 반사원단…유럽·북미 등 50개국 수출"

소방·경찰관 옷에 있는 '반짝이'…야간에 빛 반사시키는 특수원단

5년 연구개발 끝에 국산화 성공…독일전시회 출품하며 해외 개척

열전사필름·웰딩 의류부자재 등 제품다각화로 연매출 320억

기술 지닌 고령자 적극 채용…젊은 직원들에 노하우 전수

하지만 이를 개발하는 일은 쉽지 않았다. 당시 글로벌기업의 특허가 만료돼 누구나 개발할 수 있었지만 40~70마이크로미터(㎛)의 미세한 가루 같은 유리구슬(glass bead)을 가지런히 원단이나 필름 위에 풀어서 배치(1제곱인치당 약 13만개)하는 일은 매우 까다로웠다. 유리구슬 뒷면을 특수코팅 처리해 반사성능을 향상시켜야 했다.

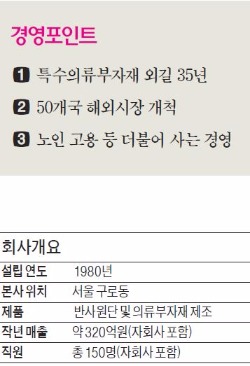

구로디지털밸리에 본사를 둔 지오라이트루미안은 글로벌기업과 경쟁 끝에 이 분야에서 약 50개국에 수출하는 중소기업으로 발돋움했다. 지역은 아시아 유럽 북미 오세아니아 등 다양하다. 최 회장은 “독일 뒤셀도르프에서 열린 산업안전보건전시회(A+A)에 출품해 5만달러짜리 주문을 받으면서 해외시장 개척을 시작했다”고 밝혔다. 독일바이어는 이 회사 제품을 유심히 살펴본 뒤 여러차례 한국을 방문해 회사 내용과 제품 성능을 샅샅이 파악한 뒤에야 주문했다.

이 회사의 대표적 제품은 크게 두 가지다. 첫째, 반사원단이다. 최 회장은 1980년 창업한 뒤 처음에는 이를 수입 판매하다 자체 기술로 국산화했다. 반사안전원단 불모지에서 출발해 지금은 국제경쟁력을 가진 제품을 생산하는 기업으로 탈바꿈시켰다.

최 회장은 “우리 브랜드인 지오라이트(GIO-LITE)는 반사안전제품의 대명사로 불린다”며 “야간에 교통사고를 줄여주기 때문에 안전이 필요한 곳에선 재귀반사 제품 착용을 의무화하는 게 세계적인 추세”라고 말했다. 재귀반사원단은 주로 안전복이나 산업용 의류 등에 사용된다. 반사원단 중에는 ‘마이크로 프리즘(Micro Prism)’ 타입도 있다. 삼각뿔 모양의 렌즈가 유리구슬 역할을 한다. 이를 통해 입사된 빛이 광원과 평행한 빛으로 되돌아 나온다. 공사장 표지판용 필름이나 안전조끼 등에 쓰인다.

둘째 열전사필름(heat transfer film)이다. 마치 어린이들이 그림스티커를 팔뚝에 대고 문질러 그림을 팔로 옮기듯 열을 가해 어떤 모양이나 로고를 옷에 옮기는 필름이다. 여기에는 단순한 제품부터 신축성 있는 제품(우레탄)까지 여러 가지가 있다.

충남 태안 출신의 최 회장은 대학에서 무역학을 전공한 뒤 잠깐 금속양식기 원자재인 스테인리스시트 가공업체에서 직장생활을 하다가 1980년 창업했다. 최 회장은 “친척이 운영하는 가방업체에 부자재를 납품하기 위해 연남동 5평짜리 사무실에서 2명의 직원을 데리고 가방부자재 납품업체를 차렸다”고 말했다. 이때 주로 한 사업이 실크스크린이다. 유명 브랜드인 나이키, 아디다스, 휠라 등에 납품할 의류 부자재(실크 스크린 프린트) 생산을 시작했다.

이 사업은 반사원단 제조를 비롯해 현재 사업의 밑바탕이 됐다. 본사를 합정동으로 옮긴 뒤 반사원단 개발을 계기로 자사 브랜드인 ‘지오라이트(GIO-LITE)’로 제품 생산을 시작했고 2003년 구로디지털단지로 이전했다.

2006년 설립한 지오라이트루미안은 수출을, 서흥알이에프는 내수를 담당한다. 생산을 맡은 회사로는 지오텍인터내셔널과 월드플렉스알이에프 등이 있다. 이들은 반사원단 및 열전사필름, 웰딩 의류부자재 등을 제조한다.

최 회장은 “지오라이트는 ISO9001(국제품질경영시스템) 인증을 바탕으로 생산 및 관리시스템을 엄격하게 운영하고 있다”며 “신기술 개발과 생산라인 증설로 경쟁력 있는 제품을 생산할 수 있다”고 말했다. 그는 “자회사를 합쳐 모두 150명의 직원을 두고 있으며 계열사를 포함한 전체 매출은 약 320억원 수준”이라고 밝혔다.

중소업계도 ‘더불어 사는 경영’이 필요하다고 강조한다. 최 회장은 “서로 다른 업종에 종사하는 중소기업이 힘을 합쳐 신기술과 신제품을 개발하고 경영노하우를 공유하는 게 필요하다”며 이를 위해 다른 업종과 교류에 나서고 있다. 2014년부터 중소기업융합서울연합회 회장을 맡고 있다. 이 연합회에는 500여개 중소기업이 가입해 있다.

그는 “급변하는 경영환경 속에서 미래 성장동력을 찾는 게 무척 중요하다”며 “이를 위해선 독일과 일본처럼 중소기업 간 협력이 무엇보다 시급하다”고 밝혔다. 무역진흥과 이업종교류 활동에 대한 공로로 국무총리표창, 서울시장표창, 1000만달러 수출탑 등 다양한 표창과 상을 받은 최 회장은 중소기업 공동의 미래먹거리 발굴이 요즘 최대 관심사 중 하나다.

김낙훈 중소기업전문기자 nhk@hankyung.com

-

기사 스크랩

-

공유

-

프린트

![[속보] 미국 1분기 GDP 경제성장률 1.6%…예상치 밑돌아](https://img.hankyung.com/photo/202404/02.22579247.3.jpg)

![[오늘의 arte] 독자 리뷰 : 당신의 미술 취향은 무엇인가요](https://timg.hankyung.com/t/560x0/photo/202404/AA.36523699.3.jpg)